Präzise Durchflussmessung ist die Basis für sichere und effiziente Prozesse in nahezu allen Applikationen. Aber wann eignet sich welche Technik: Durchflussmesser, Strömungswächter, Magnetisch-induktiv, Coriolis / Dichtemessung, Turbine, Ultraschall, Kalorimetrisch? Die beste Lösung für Ihre Applikation ...

Kompakter magnetisch-induktiver Durchflussmesser für Medien mit Mindestleitfähigkeit >5 μS/cm | Mit IO-Link

Magnetisch-induktiver Durchflussmesser mit sehr hoher Messgenauigkeit für Medien mit Mindestleitfähigkeit >5 μS/cm

Kompakter, hygienischer Masse-Durchfluss- und Dichtemesser, auch für anspruchsvolle Applikationen und Prozesse

Eichfähige, magnetisch-induktive Durchflussmessung, für Medien mit Mindestleitfähigkeit >5 µS/cm

Turbinen Durchflussmesser, unabhängig von der Leitfähigkeit

Turbinen Durchflussmesser, unabhängig von der Leitfähigkeit

Ultraschall Strömungswächter für Rohre ab DN 25 für Medien mit Partikeln > 50 µm und Trübung ≥ 1 NTU

Kalorimeterischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Kalorimetrischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Kalorimetrischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Kalorimetrischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Wenn 40+ Jahre Expertise in Magnetisch-Induktiver Durchflussmessung auf 90+ Jahre Kompetenz in Hygienischer Sensortechnik treffen:

Nach der Integration des GEA Diessel-Geschäftsbereichs für magnetisch-induktive Durchflussmesser, seiner Produktpalette an Sensoren und spezialisierten Mitarbeitern sind Anderson-Negele nun Ihre Hygiene-Spezialisten mit dem umfangreichsten spezialisierten Spektrum an Messtechnik und dem besonderen “Flow-How”.

Durchflussmesser für die präzise Bestimmung der Menge oder des Volumens von Medien, die in Anlagen fließt, sind die Grundlage für sicher und effizient ablaufende Prozesse in fast allen Applikationen der Lebensmittel- und Getränke-Industrie.

Typische Anwendungen sind

Strömungswächter werden in nahezu allen Produktionsanlagen eingesetzt, um die technische Sicherheit der Anlage und den korrekten Ablauf der Prozesse zu überwachen. Eine mögliche Fehlfunktion einer Pumpe, ein geschlossenes Ventil oder ein fehlgeleitetes Medium werden zuverlässig detektiert und signalisiert.

Mit verschiedenen Basistechnologien bieten Anderson-Negele Messsysteme für jede Applikation, jeden Prozess und jedes Medium ein geeignetes Messprinzip:

Die Messung der Menge oder des Volumens in höchster Präzision kann direkt Kosten einsparen aufgrund von Verlustvermeidung und besserer Ressourcennutzung. Indirekt wird eine Kostenreduktion erzielt durch eine Rezeptoptimierung und verbesserte Kontrolle der Ausmischung, indem die spezifizierten Mengen der wertvollen Ressourcen präzise eingehalten werden und somit das Endprodukt optimal und reproduzierbar in genau der gewünschten Qualität erzeugt werden kann.

Diese Sensoren dienen in erster Linie der Kostenkontrolle durch Risikominimierung. Wenn aufgrund eines Systemfehlers ein Medium in einem Prozess nicht fließt, kann dies große Schäden verursachen. Pumpen können trocken laufen, CIP-Prozesse nicht nach Vorgabe ablaufen, Ausmisch- und Abfüllprozesse können gestört werden, was alles zu hohen Anlagen- oder Produktschäden führen kann. Mit Inline-Strömungsüberwachung werden solche Fehlfunktionen sofort aufgezeigt, und es können Gegenmaßnahmen eingeleitet werden.

Grundsätzlich bietet die Anderson-Negele Produktlinie zwei Messprinzipien für die Durchflussmessung von Flüssigkeiten zur Verfügung: die magnetisch-induktive Durchflussmessung und die Turbinen-Messtechnik. Ergänzt werden diese durch Coriolis-Geräte der Marke Micro Motion für die Durchfluss- und Dichtemessung, die im Rahmen einer Vertriebspartnerschaft mit Emerson, einem der weltweit führenden Anbieter solcher Systeme, ins Anderson-Negele Produktportfolio aufgenommen wurden. Im Bereich der Strömungswächter bietet Anderson-Negele Versionen mit Kalorimetrischem oder mit Ultraschall-Messprinzip. Details zu den verschiedenen Technologien finden Sie nachfolgend:

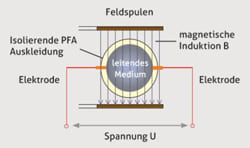

Grundlage dieses Messprinzips ist das Faraday‘sche Induktionsgesetz. Durch zwei senkrecht im Messkörper angeordnete Feldspulen wird ein konstantes Magnetfeld erzeugt. Waagerecht dazu wird über zwei Edelstahlelektroden die induzierte Spannung gemessen. Hier wird diese Spannung durch das fließende, leitfähige Medium erzeugt, also induziert. Diese Spannung ist direkt proportional zur Fließgeschwindigkeit und kann anhand der Nennweite in Durchflussvolumen umgerechnet werden. Die ermittelten Messwerte stehen als Zählimpuls, als 4…20 mA Normsignal und bei IO-Link Geräten auch digital zur Verfügung.

Voraussetzung für eine Messbarkeit ist eine Mindestleitfähigkeit von > 5 μS/cm, damit eine auswertbare Spannung induziert werden kann. Geeignet ist diese Technik für Medien wie Milch, Sahne, Bier, Ketchup, Soßen, Cremes, Breie, Molasse, Joghurt, Konzentrate, Reinigungsmedien und viele weitere.

Dieses Messprinzip arbeitet mit einer berührungslosen Pulsmessung. Eine Turbine sitzt direkt im Flüssigkeitsstrom und wird über seine Rotorblätter durch die Fließbewegung in Rotation versetzt. Eine Signalsonde erzeugt über einen Schwingkreis ein elektromagnetisches Feld. Der sich drehende Rotor erzeugt in Wechselwirkung dazu einen Induktionsstrom, der durch den Sensor präzise gemessen und ausgegeben werden kann.

Turbinen-Sensoren mit berührungsloser Pulsmessung sind die zuverlässige, präzise und wirtschaftliche Alternative für Masse-Sensoren oder magnetisch-induktive Geräte. Diese Technik eignet sich für auch für nicht leitfähige, wässrige Medien wie z.B. filtrierter Fruchtsaft oder Bier, Alkohole, leichte Öle, Salzlösungen, Reinigungsmedien und Säuren, aber auch Prozesswasser, demineralisiertes Wasser und WFI.

Beim Coriolis Messsystem wird das Medium im Sensor durch zwei parallel laufende Messrohre geleitet. Die Messrohre werden in Schwingung versetzt. Bei Nulldurchfluss vibrieren die beiden Rohre phasengleich. Bei einsetzendem Durchfluss verursachen die Coriolis-Kräfte eine Verdrehung der Rohre und damit eine Phasenverschiebung der Schwingung. Der Zeitunterschied zwischen den Wellen wird gemessen und ist direkt proportional zum Massedurchfluss.

Masse- und Volumenmessung: Der Volumendurchfluss wird basierend auf dem Massedurchfluss und der Dichte berechnet.

Dichtemessung: Da die Messrohre mit ihrer Eigenfrequenz schwingen, verursacht eine Änderung der Masse des in den Rohren enthaltenen Prozessmediums eine entsprechende Änderung der Eigenfrequenz des Rohrs. Diese Frequenzänderung des Rohrs wird zur Berechnung der Dichte verwendet.

Diese Messtechnik eignet sich für nahezu alle Produktionsprozesse in der Lebensmittel- und Getränkeindustrie. Besonders vorteilhaft sind besonders in Applikationen, in denen gleichzeitig zum Durchfluss die Dichte (bzw. Konzentration, Brix, Plato, Proof oder Baume-Wert) ermittelt werden muss.

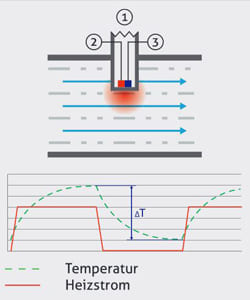

Das Funktionsprinzip des kalorimetrischen Strömungswächters FTS basiert auf einem an der Sensorspitze angebrachten Temperatursensor, der periodisch von einem Heizelement beheizt wird. Bei stehendem Medium stellt sich eine konstante Temperaturdifferenz ∆T zwischen beheiztem und unbeheiztem Zustand ein. Bei Durchfluss wird dem beheizten Temperatursensor Wärmeenergie entzogen und die Temperaturdifferenz ändert sich in Abhängigkeit von der Fließgeschwindigkeit. Im Gegensatz zu Bauformen, die auf zwei getrennten Temperatursensoren basieren, von denen einer konstant beheizt wird, ermöglicht das Messprinzip des FTS mit nur einem Sensor und periodischer Heizung durch den optimierten Wärmeübergang und die geringere Wärmekapazität eine kürzere Ansprechzeit.

Dieses Messprinzip eignet sich ideal für alle wässrigen Produkte: Auch für entmineralisierte und hochfiltrierte Medien wie Cola und andere Soft Drinks, filtriertes Bier, entmineralisiertes Wasser, sowie für Medien in Druckleitungen.

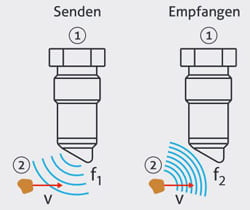

Ein Sender schickt Ultraschallwellen in das strömende Medium. Diese Ultraschallwelle trifft auf Partikel, z.B. Sedimente, Verschmutzungen oder Luftbläschen, die sich in Strömungsrichtung bewegen und wird reflektiert. Der Empfänger sieht nun die zurückgestrahlte Frequenz geringfügig verschoben da sich die Wellenlänge durch die Vorwärtsbewegung des reflektierenden Partikels ändert (Ultraschall-Dopplerprinzip). Die Frequenzdifferenz zwischen ausgesendeter und empfangener Frequenz ist ein Maß für die Bewegungsgeschwindigkeit der Partikel und damit auch ein Maß für die Strömungsgeschwindigkeit.

Viele Strömungswächter sind auf wässrige Medien beschränkt. Dagegen ist das Ultraschall-Doppler-Messprinzip ideal für alle Medien mit leichtester Trübung oder mit Luftbläschen geeignet. Diese Technik kann eingesetzt werden, wenn andere Systeme nicht funktionieren z.B. bei Teig, Glykol, Ölen und Medien auf Ölbasis, anhaftenden oder viskösen Medien, Cremes, aber auch Trinkwasser, Milch, Saft (unfiltriert) und CIP-Medien.

Wenn man in der Prozesssteuerung die gesamte Anlagentechnik mit einer Vielzahl von Messstellen, Steuer- und Bedienelementen sicher kontrollieren möchte, bietet die digitale Schnittstelle IO-Link gegenüber der analogen Technik wesentliche Vorteile.

Der Sensor FMQ vereinigt mit seiner Flex-Hybrid Technologie das Beste aus zwei Welten: vom Sensor können die Daten digital, analog, oder auch parallel in beiden Technologien übertragen werden. Das schafft gerade in der Zeit des Technologie-Umbruchs von der heutigen, analogen hin zur digitalen Generation 4.0 einen wichtigen Vorteil: Wird beispielsweise eine Anlage derzeit noch analog gesteuert, aber eine Umrüstung auf IO-Link ist angedacht, muss sich der Kunde nicht mehr entscheiden. Statt „entweder … oder“ heißt es bei Anderson-Negele „und“. Allein durch den Anschluss eines neuen Kabels wird der Sensor zu jedem späteren Zeitpunkt einfach auf digital umgestellt, ohne die Hardware oder die Einstellungen überhaupt anfassen zu müssen. Montage und Inbetriebnahme sind äußerst zeit- und kostensparend. Für die Signalübertragung und Energieversorgung selbst reicht ein dreipoliges Standardkabel ohne Abschirmung.

Copyright © 2022 Anderson-Negele