IO-Link Leuchtturmprojekt mit durchschlagendem Erfolg: Bellarine Foods, eine Molkerei der Zukunft

Molkerei

Bellarine Foods im australischen Victoria hat mit einer komplett neuen Betriebsanlage für die Herstellung von Molkepulver Neuland betreten. Das gesamte Projekt wurde konsequent mit dem digitalen Kommunikationssystem IO-Link geplant, erstellt und in Betrieb genommen.

Nicht nur in der Aufbauphase, sondern nun seit einiger Zeit auch im Produktionsbetrieb zeigt sich, dass Bellarine Foods damit zum Pionier für eine Technik wurde, die wohl den Standard der Zukunft auch für Lebensmittelbetriebe darstellt. Die Vorteile zeigen sich an diesem Projekt so deutlich, dass für Projektleiter Lindon Giuffrida von GP Systems eins klar ist: „Die Zukunft der hygienischen Prozesstechnik ist digital.“

Logo Kunde

Bellarine Foods

Bellarine Foods

Kunden

Lindon Giuffrida, Projektleiter

Wir benötigen nur ein einziges Interface, um alle Geräte und Sensoren zu programmieren. Alle sonst üblichen, produktspezifischen

Programmieradapter, spezielle Hard- und Software oder die Programmierung am Display des Sensors entfallen komplett. Das ist das Beste was es gibt.

— Lindon Giuffrida, Projektleiter

Vorteile in der Applikation

- Einsparungen bei Verkabelungskosten von rund 50 %

- Einsparung beim Zeitaufwand für Planung, Einrichtung und Inbetriebnahme von rund 50 %

- Deutlich einfachere Programmierung von Sensoren, Ventilen und anderen Geräten

- Möglichkeit der Sensor-Statuskontrolle und der Änderung von Einstellungen über Internet

- Austausch von Sensoren einfach durch Plug-and-Play mit automatischer Übernahme der Programmierung

Anwendungsdetail

Bellarine Foods im australischen Victoria hat mit einer komplett neuen Betriebsanlage für die Herstellung von Molkepulver Neuland betreten. Das gesamte Projekt wurde konsequent mit dem digitalen Kommunikationssystem IO-Link geplant, erstellt und in Betrieb genommen.

Nicht nur in der Aufbauphase, sondern nun seit einiger Zeit auch im Produktionsbetrieb zeigt sich, dass Bellarine Foods damit zum Pionier für eine Technik wurde, die wohl den Standard der Zukunft auch für Lebensmittelbetriebe darstellt. Die Vorteile zeigen sich an diesem Projekt so deutlich, dass für Projektleiter Lindon Giuffrida von GP Systems eins klar ist: “Die Zukunft der hygienischen Prozesstechnik ist digital.“

Die Applikation

In dem neuen Betrieb werden seit Ende 2021 täglich ca. 60.000 Liter Molke aus der Herstellung von Ziegenkäse zu Molkepulver veredelt. In Partnerschaft lieferten HPS Tech und GP Systems die verschiedenen dafür erforderlichen Skids, die jeweils als einzelne Module konzipiert, vorgefertigt angeliefert und im Betrieb nur noch angeschlossen wurden. Im Einzelnen sind dies:

- Ultrafiltrations-Membrananlage

- Nanofiltrations-Membrananlage

- CIP-System

- Lagertanksystem

- Verdampfer

- Sprüh-Trockner

Klare Vorgabe dabei war: Alle Komponenten müssen über IO-Link kommunizieren. Dank dem großen Sensorangebot mit IO-Link konnte Anderson-Negele einen wesentlichen Beitrag zum Erfolg dieses richtungsweisenden Projektes leisten.

Kann eine komplette Produktionsanlage ausschließlich mit IO-Link Kommunikation betrieben werden?

Klare Antwort: Ja!

Nach ersten Erfahrungen mit der Installation von IO-Link Geräten bei anderen Aufträgen sah GP Systems das enorme Einsparpotential, das IO-Link als digitales Datenübertragungssystem für das Neuprojekt der Molkepulverfabrik von Bellarine Foods präsentierte.

"Wir haben jeden einzelnen Skid so konzipiert, dass jeder Sensor, jedes Ventil und jedes andere Gerät direkt mit einem IO-Link Master verbunden werden konnte" erklärt Giuffrida.

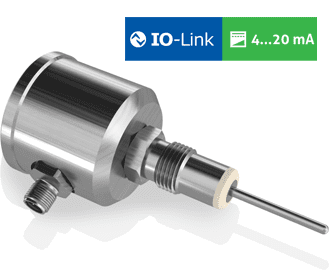

Dank des großen Produktangebots mit IO-Link konnte Anderson-Negele Sensoren für die Messbereiche Trübung, Leitfähigkeit, Durchfluss, Füllstand, Temperatur und Druck aus einer Hand bieten. Hinzu kamen auch Strömungswächter, deren On/Off-Output vom IO-Link Master direkt als digitales Signal verarbeitet werden kann. Andere Produkte wie bestimmte Pumpen, die noch nicht als IO-Link Geräte auf dem Markt verfügbar sind, konnten mit einem speziellen Converter, der ein 4…20 mA-Signal in ein digitales Signal umwandelt, integriert werden. Das bedeutete jedoch einen zusätzlichen Aufwand für den Converter und keine Möglichkeit der Datenübertragung vom IO-Link Master auf das Gerät.

Welche Vorteile bietet IO-Link für den Bau und Anschluss der Skids?

Der größte Vorteil ist die Einsparung von Kabeln.

Üblicherweise müssen Sensoren oder andere Geräte mit einem abgeschirmten Spezialkabel zur Datenübertragung an die SPS oder eine andere Steuer- oder Auswerteeinheit, und mit einem zusätzlichen Kabel zur Energieversorgung am Stromkreis angeschlossen werden. Dies bedeutet einen hohen Kostenaufwand für die oft sehr teuren Spezialkabel, die zudem über eine lange Strecke verlegt werden müssen, und einen hohen Installationsaufwand für Kabelkanäle, Halterungen, Verlegung und Anschluss der gesamten Kabel durch Fachkräfte wie Anlagen-Elektriker.

Giuffrida kann die Einsparungen durch IO-Link bei den Bellarine Skids genau quantifizieren: "Wir konnten die reinen Materialkosten für die Kabel und ebenfalls den Zeit- und Kostenaufwand für ihre Verlegung um jeweils 50 % reduzieren."

Welche Vorteile bietet IO-Link für die Einrichtung der Sensoren?

Bei diesem Punkt bringt Giuffrida seine ganze Begeisterung für IO-Link zum Ausdruck:

"Wir benötigen nur ein einziges Interface, um alle Geräte und Sensoren zu programmieren. Alle sonst üblichen, produktspezifischen

Programmieradapter, spezielle Hard- und Software oder die Programmierung am Display des Sensors entfallen komplett. Das ist das Beste was es gibt."

Bei IO-Link Geräten wird die Konfiguration per Computer über den IO-Link Master durchgeführt. Hierzu werden die sensorspezifischen Daten mittels IODD (IO Device Description) einfach aus einer zentralen Datenbank heruntergeladen und dann die Konfiguration sämtlicher Parameter, also z.B. der Messbereich der Trübung oder die Temperaturanzeige in °C oder °F, für den Prozess eingegeben. Diese Programmierung wird im IO-Link Master abgespeichert. Wenn mehrere Sensoren gleich konfiguriert werden sollen, kann diese gespeicherte Programmierung per Copy-Paste direkt auf alle anderen Sensoren kopiert werden. Damit kann die Einrichtung der einzelnen Geräte deutlich schneller und mit weniger Fehlerquellen durchgeführt werden.

Welche Vorteile bietet IO-Link im Betrieb?

Jedes einzelne Gerät besitzt eine eigene IP-Adresse, damit ist auch jeder Sensor separat identifizier- und erreichbar. Der Zugang ist über einen geschützten und gesicherten Internetzugang von externer Stelle aus möglich."Ich kann von meinem Schreibtisch aus jeden einzelnen Sensor konfigurieren, testen, Simulationen durchführen und bei Problemen den Sensorstatus abrufen oder korrigieren, auch ohne vor Ort zu sein."

Giuffrida sieht hier einen Hauptvorteil gegenüber analoger Datenübertragung, die nur ein Monitoring und passives „Lesen“ der Daten ermöglicht. "Mit IO-Link kann ich aktiv in jeden einzelnen Prozess eingreifen und diesen im laufenden Betrieb optimieren."

Ebenso lässt sich der Sensorstatus abrufen. Damit kann bei einer Fehlermeldung die Ursache ermittelt oder auch der „Gesundheitszustand“ des Sensors geprüft werden. Es kann sogar festgestellt werden, ob das Risiko eines Sensorausfalls bevorsteht und entsprechend ein Ersatzgerät vorbereitet werden. Das kam laut Giuffrida jedoch bei Bellarine noch nicht vor, alle Sensoren laufen seit der Inbetriebnahme reibungslos, es gab noch keine Störung bei einem der installierten Geräte.

Welche Vorteile bietet IO-Link bei bestehenden Anlagen mit Analog-Betrieb?

Giuffrida vertritt hierzu eine klare Meinung: "Auch bei bestehenden Anlagen sollte jeder bei einem Sensortausch auf einen neuen Sensor mit Flex-Hybrid Technologie gehen. Selbst wenn das Gerät analog betrieben wird, bietet IO-Link so viele Vorteile, dass sich das auch bei Bestandsanlagen auszahlt."

Fast alle IO-Link Sensoren von Anderson-Negele bieten dank ihrer Flex-Hybrid Technologie eine digitale IO-Link und eine analoge 4…20 mA – Kommunikation parallel. Giuffrida sieht darin gleich mehrere Erleichterungen für den Nutzer:

-

- Einfache Programmierung und Konfiguration: Alle Parameter können für den Sensor ganz einfach am Laptop eingestellt werden. Das kann auch durch eine Person außerhalb der Produktion vorbereitet werden, oder sogar durch den Anlagenbauer.

-

- Copy-Paste bei mehreren Sensoren mit gleicher Programmierung: Die Einstellungen müssen nur einmal durchgeführt werden und können dann im IO-Link Master abgespeichert werden. Damit lassen sich weitere Sensoren einfach durch Kopieren mit ein paar Mausklicks konfigurieren.

-

- Automatische Programmierung beim Sensortausch: Wenn eine Programmierung in einem IO-Link Master abgespeichert wird, kann diese auf den Sensor allein durch Anstecken des M12 Kabels übertragen werden.

- Eine digitale Programmierung mit Werten von 0…100 % ist einfacher als die Einstellung mit analogen Daten, die für eine Ausgabe konvertiert werden müssen.

Laut Giuffrida "wird mit IO-Link das korrekte Kodieren zum Kinderspiel."

Auch kostenmäßig sieht Guiffrida durch Flex-Hybrid Geräte Vorteile für den Nutzer:

-

- Durch die automatische Programmierung kann ein Sensortausch durch jede Person durchgeführt werden. Es sind keine Fachkenntnisse in Prozesstechnik oder Instandhaltung und damit kein Hinzuziehen von Fachpersonal nötig. Gerade im Schichtbetrieb ist das sehr hilfreich.

- Das Ersatzteilmanagement wird einfacher, da nicht für jede Konfiguration ein Reservegerät vorgehalten werden muss. Ein Gerät pro Sensortyp reicht aus, und kann einfach und schnell individuell per IO-Link Master programmiert werden. Somit sind deutliche Einsparungen bei den Ersatzteillagerkosten möglich.

Wie geht es weiter mit IO-Link?

GP Systems hat bereits mehrere neue Projekte in Arbeit, die sie genau wie Bellarine mit IO-Link konzipieren und umsetzen. Für Giuffrida ist IO-Link die Zukunft, und er fühlt sich bestätigt, dass CP Systems sich so früh und konsequent für die Planung und Umsetzung von Anlagen mit IO-Link eingesetzt hat. Er freut sich, dass er mit Anderson-Negele einen Partner hat, der nicht nur ebenfalls ein Vorreiter in der digitalen Kommunikation ist, sondern mit seiner Flex-Hybrid Technologie sowohl für neue als auch für bestehende Anlagen für nahezu alle Messbereiche eine zukunftsweisende Lösung anbieten kann.

.png)

Copyright © 2022 Anderson-Negele