Ein automatisierter Phasenwechsel ist in vielen Produktions- und Abfüllprozessen für die Überwachung der Produktqualität und in CIP-Systemen für die Aufschärfung der Reiniger essenziell. Kurze Antwortzeiten unter 1,2 Sekunden, höchste Messgenauigkeit und Produktgüte sind ...

Modularer Leitfähigkeitsmesser für flüssige Medien bis 999 mS/cm | mit IO-Link.

Die Messung der Leitfähigkeit von Produkten und von CIP-Medien ist in vielen Applikationen der Lebensmittel- und Getränke-Industrie die am besten geeignete Analysetechnik, um Flüssigkeiten im Prozess hygienisch und inline zu erkennen und zu unterscheiden. Eine weitere wesentliche Anwendung liegt in der Kontrolle der Konzentration der CIP-Reinigungsmittel und deren automatischer Aufschärfung.

Grundlage für eine hohe Effizienz der Prozesse sind drei wesentliche Eigenschaften des induktiven ILM-4 Leitfähigkeitssensors:

Die Inline-Analyse von Medien anhand ihrer Leitfähigkeitswerte ermöglicht in vielen Produktionsprozessen und Applikationsbereichen eine automatisierte, hochpräzise Anwendung. Dies sind in erster Linie die Produktdifferenzierung, die Phasentrennung, die Prozesskontrolle und die CIP-Aufschärfung.

Produktdifferenzierung: durch die sekundenschnelle Unterscheidung von Flüssigkeiten kann die korrekte Verarbeitung, Lagerung oder Abfüllung von Produkten sichergestellt werden, beispielsweise:

Phasentrennung: durch die kontinuierliche Medien-Analyse ist eine sekundengenaue Inline-CIP-Steuerung möglich.

Prozesskontrolle: durch kontinuierliche Messung des Leitwerts kann eine Abweichung des Ist-Werts vom vorgegebenen Soll-Wert mit sehr hoher Messgenauigkeit festgestellt und sofort signalisiert werden.

CIP-Aufschärfung: für eine nachweisbare Reinigungsqualität durch ein optimales und reproduzierbares Reinigungs-Ergebnis muss jedes Reinigungsmittel durch Nachdosierung mit Konzentrat und Frischwasser auf den vorgegebenen Wert aufgeschärft werden. Dies wird durch die höchst präzise Leitwertmessung mit dem ILM-4 in einer separaten Prozesslinie sichergestellt.

In einer Vielzahl von Produktionsprozessen und in CIP-Anlagen in Molkereien, Brauereien, der Getränkeindustrie, in der Weinherstellung, der Saftproduktion und in anderen Lebensmittelbetrieben können integrierte Leitfähigkeitssonden die Flüssigkeiten nach qualitativen Kriterien in Echtzeit und vollautomatisch inline messen. Damit lassen sich unter anderem:

Eine Unterscheidung von Produkten oder Flüssigkeiten ist in der Praxis häufig nicht einfach, kann aber über die Qualität des Endprodukts und die Effizienz des Prozesses entscheiden. Immer noch häufig eingesetzte Möglichkeiten zur Kontrolle, z.B. beim Abfüllen von unterschiedlichen Säften, sind manuelle Probenentnahmen oder die Überwachung über ein Schauglas. Beides bedeutet jedoch erfahrungsgemäß hohe Personalkosten und Unsicherheiten bei der Qualität zwischen den Proben.

Eine weitere übliche Option bei bestimmten Applikationen wie der CIP-Reinigung ist der zeitgesteuerte Phasenwechsel. Um sicher zu sein, dass kein falsches Produkt oder Reinigungsmittel wie Säure oder Lauge in die Produkttanks gelangen, muss jedoch ein Sicherheitspuffer von mehreren Sekunden berücksichtigt werden. Dadurch entstehen bei jedem Phasenwechsel Kosten, da viele Liter wertvollen Produkts oder Reinigers ins Abwasser gelangen.

Der direkt in den Prozess integrierte Anderson-Negele Leitfähigkeitsmesser ILM-4 kann den Pasenwechsel in einer sehr hohen Messgenauigkeit automatisieren. Damit vermeiden sie einerseits Ressourcenverlust durch falsch oder zu spät abgeleitete Medien und andererseits Personalkosten durch visuelle oder manuelle Kontrolle, und sparen dadurch bares Geld. In vielen Praxisfällen hat sich der Einsatz eines Anderson-Negele Leitfähigkeitssensors innerhalb kürzester Zeit amortisiert.

Als elektrolytische Leitfähigkeit bei Flüssigkeiten wird die Eigenschaft bezeichnet, elektrischen Strom zu leiten. Diese basiert darauf, dass in der Flüssigkeit gelöste Salze, Säure- und Laugenmoleküle sich beim Auflösen in positive und negative Ionen aufspalten. Gemessen wird diese Leitfähigkeit in Siemens pro Meter (S/m) oder bei feineren Abstufungen in MilliSiemens pro Zentimeter (mS/cm) oder MicroSiemens pro Zentimeter (μS/cm). Unterschiedliche Flüssigkeiten weisen unterschiedliche Leitfähigkeitswerte auf und können dadurch präzise voneinander unterschieden werden, auch wenn andere Eigenschaften wie Farbe, Trübung oder Zuckergehalt dies nicht ermöglichen.

Grundsätzlich stehen zwei Messprinzipien für die Leitfähigkeitsmessung von Flüssigkeiten zur Verfügung: die Konduktive Leitfähigkeitsmessung und die Induktive Leitfähigkeitsmessung.

Konduktive Leitfähigkeitssonden besitzen an der Sensorspitze zwei oder vier Elektroden, die direkt mit dem Medium in Kontakt sind.

Für Applikationen der Lebensmittelindustrie bietet Anderson-Negele diese Messtechnik nicht an, da aufgrund von Ablagerungen von Salzen, Fettpartikeln oder Kristallen der Produkte auf den offen liegenden Elektroden die Messgenauigkeit negativ beeinträchtigt wird.

Der speziell für hygienische Anwendungen konzipierte ILM-4 basiert dagegen auf der Induktiven Leitfähigkeitsmessung und stellt dadurch in allen Anwendungen und für alle Medien eine dauerhafte präzise Messung sicher.

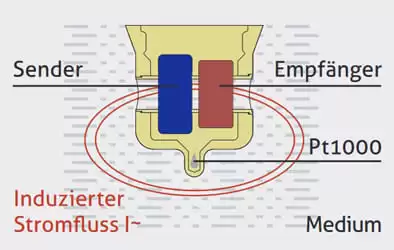

In der Sensorspitze sind zwei elektrische Spulen integriert. Durch einen in der Primärspule (Sender) fließenden Wechselstrom wird ein magnetisches Wechselfeld erzeugt, welches im Medium einen Strom induziert. Der Stromfluss im Medium erzeugt wiederum ein Magnetfeld welches in der Sekundärspule (Empfänger) des Sensors eine Spannung und damit einen Stromfluss induziert. Der gemessene Strom in der Sekundärspule ist dabei ein Maß für die Leitfähigkeit des Mediums.

Beide Spulen sind beim ILM-4 in der Sensorspitze aus massivem PEEK untergebracht. Durch eine Öffnung in der Sensorspitze fließt das Medium und wird dort analysiert, ohne direkten Kontakt zwischen Elektrode und Medium, also ohne negativen Einfluss von Ablagerungen. Zudem ist in der Sensorspitze ein Pt1000 Temperaturfühler integriert, der kontinuierlich die Temperatur des Mediums erfasst. Da die Leitfähigkeit von Flüssigkeiten maßgeblich von der Temperatur abhängig ist, wird diese direkt in der Elektronik kompensiert. Damit gibt der ILM-4 zwei Messwerte aus: einen sehr präzisen, temperaturkompensierten Leitfähigkeitswert aus, und zeitgleich einen sehr präzisen Temperaturwert. Damit wird ein zusätzlicher Prozessparameter nutzbar, ohne eine separate Temperaturmessstelle einsetzen zu müssen.

Hauptvorteile dieses Messprinzips sind die einfache Inline-Integration des Sensors in Rohre und Behälter und das günstige Preis-Leistungsverhältnis. Über eine große Auswahl an Prozessadaptionen ist der ILM-4 für Retrofitting auch nachträglich in bestehende Rohre ab DN40 einfach und unter Einhaltung international anerkannter Hygiene-Richtlinien wie 3-A und EHEDG integrierbar.

Wenn man in der Prozesssteuerung die gesamte Anlagentechnik mit einer Vielzahl von Messstellen, Steuer- und Bedienelementen sicher kontrollieren möchte, bietet die digitale Schnittstelle IO-Link gegenüber der analogen Technik wesentliche Vorteile.

ILM-4 vereinigt mit seiner Flex-Hybrid Technologie das Beste aus zwei Welten: vom Sensor können die Daten digital, analog, oder auch parallel in beiden Technologien übertragen werden. Das schafft gerade in der Zeit des Technologie-Umbruchs von der heutigen, analogen hin zur digitalen Generation 4.0 einen wichtigen Vorteil: Wird beispielsweise eine Anlage derzeit noch analog gesteuert, aber eine Umrüstung auf IO-Link ist angedacht, muss sich der Kunde nicht mehr entscheiden. Statt „entweder … oder“ heißt es bei Anderson-Negele „und“. Allein durch den Anschluss eines neuen Kabels wird der Sensor zu jedem späteren Zeitpunkt einfach auf digital umgestellt, ohne die Hardware oder die Einstellungen überhaupt anfassen zu müssen. Montage und Inbetriebnahme sind äußerst zeit- und kostensparend. Für die Signalübertragung und Energieversorgung selbst reicht ein dreipoliges Standardkabel ohne Abschirmung.

Zwei Einbaulängen für unterschiedliche Rohrdurchmesser und eine Vielzahl unterschiedlicher Prozessadaptionen sorgen für eine große Flexibilität, was die Einbaumöglichkeit in neue Anlagen und auch das Retrofitting in bestehende Prozesse angeht. Der kompakte ILM-4 kann über hygienische Schraub- oder Clamp-Adaptionen einfach in Rohren oder in Behälter integriert werden. Für bestehende Prozessanschlüsse stehen auch Adapter zur Verfügung. Es steht auch eine Remote-Version zur Verfügung, die eine optimale Anpassung an die örtlichen und technischen Gegebenheiten sicherstellt.

Copyright © 2022 Anderson-Negele