Verlässliche Effizienz und Qualität bei Hefeernte, Läuterbottich, CIP und noch viel mehr

Brauerei

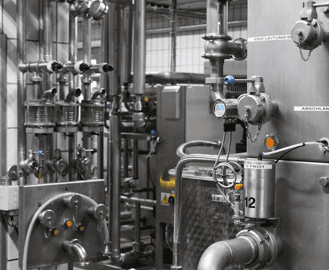

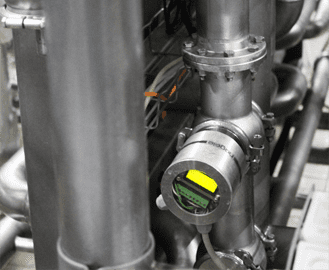

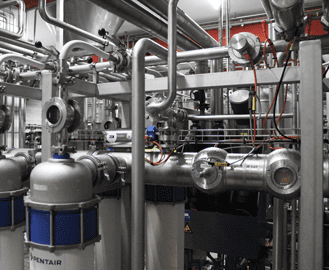

Die Brauerei Leibinger auf dem Ravensburger „Bierbuckel“ kann auf eine über 125-jährige Tradition zurückblicken. Genauso traditionell sieht sich das Unternehmen in einer Vorreiterrolle beim Einsatz neuer Technologien und Prozesse, um konstant und verlässlich die bestmögliche Qualität der Produkte sicherzustellen. Als einer der ersten Brauereien überhaupt setzte Leibinger die Siemens Braumat Prozesssteuerung und eine Crossflow-Membranfiltration ein, um das Kieselgur-System zu ersetzen. Auch heute lebt das gesamte Team diesen Geist weiter, sucht und findet immer neue Ideen um den Brauprozess durch einen hohen Automatisierungsgrad und hochpräzise Sensortechnik noch verlässlicher, konstanter und effizienter zu gestalten und damit dem wachsenden Kundenstamm immer den gleichbleibend besten Biergenuss zu garantieren.

Logo Kunde

Brauerei Leibinger

Brauerei Leibinger

Kunden

Johannes Kehrer, Leiter Instandhaltung

"Bei Leibinger stecken Innovationen, Weiterentwicklungen und ständige Verbesserungen in den Genen. Mit Anderson-Negele, seinen Sensoren und seinem Support haben wir dafür den richtigen Partner, mit dem wir dieses Prinzip bestens umsetzen können."

— Johannes Kehrer, Leiter Instandhaltung

Vorteile in der Applikation

Die Vorteile der Anwendung:

- In allen Prozessschritten sorgt die Sensortechnik für

eine zuverlässige Überwachung und aktive Prozesssteuerung, und damit für eine berechenbar gleichbleibend hohe Produktqualität - Dank dem hohen Automatisierungsgrad wird weniger Personal benötigt, das sich dadurch zudem auf anspruchsvollere Aufgaben konzentrieren kann

- Sekundengenaues Umschalten bei Erreichen eines Zielwertes und mehr Präzision in der Prozesssteuerung helfen dabei, die Prozesslaufzeiten zu verkürzen, Ressourcen wie Wasser, Reinigungsmittel oder Produkt einzusparen, und den Energieverbrauch zu reduzieren

Anwendungsdetail

Die Brauerei Leibinger auf dem Ravensburger „Bierbuckel“ kann auf eine über 125-jährige Tradition zurückblicken. Genauso traditionell sieht sich das Unternehmen in einer Vorreiterrolle beim Einsatz neuer Technologien und Prozesse, um konstant und verlässlich die bestmögliche Qualität der Produkte sicherzustellen. Als einer der ersten Brauereien überhaupt setzte Leibinger die Siemens Braumat Prozesssteuerung und eine Crossflow-Membranfiltration ein, um das Kieselgur-System zu ersetzen. Auch heute lebt das gesamte Team diesen Geist weiter, sucht und findet immer neue Ideen um den Brauprozess durch einen hohen Automatisierungsgrad und hochpräzise Sensortechnik noch verlässlicher, konstanter und effizienter zu gestalten und damit dem wachsenden Kundenstamm immer den gleichbleibend besten Biergenuss zu garantieren.

Die Applikation

Johannes Kehrer, Leiter Instandhaltung, trägt die Verantwortung für einen reibungslosen Ablauf des gesamten Brau- und Herstellungsprozesses, an dessen Ende 16 verschiedene Bierspezialitäten stehen. Damit bietet die Brauerei Leibinger seinen Kunden im Raum Bodensee-Oberschwaben und darüber hinaus einen abwechslungsreichen Trinkgenuss auf höchstem Qualitätsniveau. Der Kunde soll sich darauf verlassen können was er bekommt, ein Schwanken der Güte ihrer Produkte kommt für Kehrer nicht in Frage. Bei vielen Prozessschritten sieht er in der Automation einen geeigneten Ansatz, um dieses Ziel zu erreichen, und testet dazu immer wieder neue Techniken oder Produkte aus. Dass sich dabei gleichzeitig auch Effizienz und Ertrag in der Produktion erhöhen, sich der Personalaufwand reduziert, und sich die Nachhaltigkeit durch weniger Ressourcen-, Wasser- und Energieverbrauch spürbar verbessert, sind willkommene Nebeneffekte.

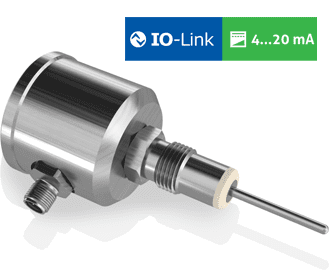

Trübungsmessung: Die Allzweckwaffe für den Brauprozess

- Die Leibinger Brauer vertrauen auf Ihre Braukunst, Sachkenntnis und Erfahrung, um Rezepturen und Prozessabläufe zu optimieren und programmieren damit die Prozesssteuerung. So wurde der früher wohlbekannte Blick in das Schauglas für den nächsten Prozessschritt schon längst durch eine Reihe von Trübungssensoren ersetzt.

Läuterbottich:

-

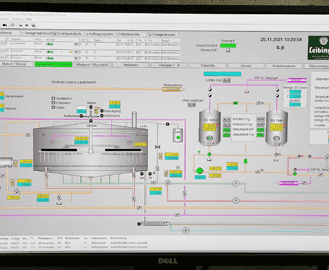

- Im Kontrollzentrum direkt beim Läuterbottich zeigt sich der hohe technische Stand des Unternehmens. Als eine der ersten Brauereien hat Leibinger, noch vor ihrer offiziellen Markteinführung, die Siemens Braumat Prozesssteuerung eingeführt. Heute arbeitet hier eine virtuelle Maschine auf einem Superrechner, um sämtliche Abläufe zu kontrollieren und Simulationen durchzuspielen. Und hier laufen alle Daten zusammen, auch für die Kontrolle des Läuterbottichs. Ein

- sorgt für eine lückenlose Überwachung der Trübwürze, und sobald der gewünschte Trübungswert erreicht ist, wird auf die Würzepfanne umgeschaltet. Da der ITM-4 mit einem aktiven Schaltausgang ausgestattet ist, kann das Umschalten selbst auch direkt durch den Sensor ausgelöst werden. Der ansonsten in diesem Prozessschritt übliche manuelle Vorgang mit einem fest eingestellten Zeitwert kann so durch den Trübungssensor ersetzt werden, mit einer für Kehrer willkommenen Auswirkung:

"Wenn wir bei jeder Charge 3-4 Minuten einsparen können, ist schon wieder etwas gewonnen."

Hefe-Ernte:

- Trotz voller Betriebsauslastung ist es erstaunlich ruhig in Sudhaus und Lagerkeller. Auch das erklärt Kehrer mit dem hohen Technologiegrad:

"In einer Brauerei dieser Größe sind allein im Lagerkeller 2 bis 3 Personen üblich. Bei uns kann das eine Person allein managen."

-

- Auch hier hilft unter anderem wieder die Trübungsmessung sowohl bei der Hefe-Ernte in den Gärtanks als auch bei der Abschlämmung der Althefe. Mit einem

- an den Gärtanks wird die Hefe bei Erreichen eines voreingestellten Trübungswerts abgetrennt und kann für den nächsten Sud, dank hoher Messgenauigkeit in einem sehr guten Reinheitsgrad, wieder eingesetzt werden.

- Nach den positiven Erfahrungen im Sudhaus wurde auch für die Althefe-Abschlämmung ein Trübungssensor installiert. Auch hier reicht ein ITM-51 mit seinem etwas geringeren Messbereich vollkommen aus.

- Zuvor musste ein Mitarbeiter den richtigen Moment zum Ablassen der Gelägerhefe rund 15 Minuten am Schauglas überwachen. Und das drei Mal pro Lagertank und Charge. In der Summe solcher Tätigkeiten sieht Kehrer hier das Einsparpotential:

"Mit dem intelligenten Einsatz von Sensorik können wir die einfachen Prozessabläufe automatisieren, die Mitarbeiter können sich auf die wirklich relevanten und anspruchsvollen Aufgaben konzentrieren."

- Die für jeden Prozessschritt und jede Rezeptur optimalen Schaltwerte ermittelt das Team durch Tests, auch hier wird auf ständige Prozessoptimierung abgezielt.

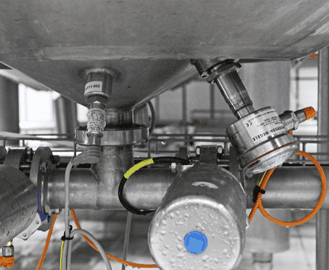

Leitwertmessung: Allround-Messtechnik für den Brauprozess

-

- Die Leitwertmessung ist ein klassisches Messverfahren,

-

- mit dem die Leibinger Brauer eine Vielzahl von Prozessschritten sowie die verschiedenen CIP-Anlagen steuern und

- kontrollieren.

Prozessüberwachung:

-

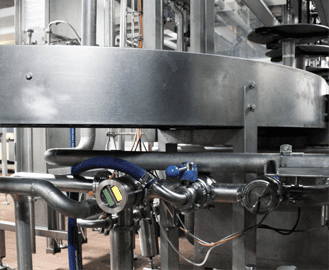

-

- Mit dem

- kann mit einer Ansprechzeit von knapp einer Sekunde ein Phasenwechsel in hoher Präzision festgestellt und über einen aktiven Schaltausgang das entsprechende Ventil präzise gesteuert werden. Bei den Abfüllanlagen für Flaschen, Dosen und Fässer stellt je ein Leitwertmesser sicher, dass das Bier in der Flasche landet und das Spülwasser im Gully. Die hochempfindliche Leitwerterkennung und die sekundengenaue Schaltung sorgen für eine zuverlässige Sicherstellung der Produktqualität und eine maximale Ressourceneffizienz. Jeder verlorene Liter Bier ist ein messbarer Wertverlust, und erhöht zudem die Kosten für die Abwasseraufbereitung. Und auch wenn Wasser in Oberschwaben keine Mangelware ist, stellt ein zu hoher Wasserverbrauch einen Kostenfaktor dar, der mit der Leitwerttechnik einfach vermieden werden kann.

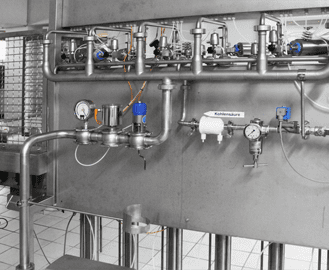

CIP-Steuerung:-

- Die Brauerei Leibinger arbeitet mit einer dezentralen CIP-Technik: In jedem Prozessbereich ist eine eigene CIP-Anlage, die auf die jeweiligen Anforderungen perfekt abgestimmt ist. So arbeitet die CIP-Reinigung bei der Crossflow-Membranfilteranlage und den Drucktanks nach dem verlorenen Prinzip, während beispielsweise in den Abfüllanlagen der CIP-Rücklauf für eine Wiederverwertung zurückgewonnen wird. In allen Fällen wird ein

- genutzt, um die Säure-/ Lauge-Konzentration für eine nachprüfbare Reinigungswirkung zu überwachen und zu protokollieren. Im Falle der Mehrfachverwendung der Reiniger wird über einen ILM-4 zudem die Aufschärfung des Rücklaufs im Stapeltank gesteuert.

-

Vielfältige Sensortechnik für immer neue Applikationen

- Dank der großen Produktvielfalt bei Anderson-Negele speziell für Brauereien, kann sich die Brauerei Leibinger für viele ihrer Sensor-Anforderungen auf einen Partner konzentrieren.

"Wir finden bei Anderson-Negele immer ein offenes Ohr und partnerschaftliche Beratung, wenn wir ein neues Projekt zur Prozessoptimierung umsetzen möchten. Auch bieten neue Sensortypen oder erweiterte Produkteigenschaften der Messsysteme immer wieder neue Möglichkeiten zur Verbesserung."

-

- So laufen bereits Planungen für eine Automatisierung der Spundung, bei der über

- der CO2-Druck in den Lagertanks überwacht werden soll. Ebenso wurden bereits erste Testläufe für die Herstellung von alkoholfreiem Bier durchgeführt. Dabei kommt eine besondere Hefe-Art zum Einsatz, die laut Kehrer einen deutlich besseren Biergenuss bietet, aber im Brauprozess viel anspruchsvoller ist. Hier kommt es in besonderem Maß auf die hohe Messgenauigkeit der Sensorik an, damit Temperatur, Druck und alle weiteren Parameter ganz präzise auf die Empfindlichkeit dieser Hefe abgestimmt werden können. Und Johannes Kehrer ist sich sicher, auch für solche Ansprüche den richtigen Partner zu haben.

.png)

Copyright © 2022 Anderson-Negele