Für maximale Ressourcen-Effizienz sind die präzise, kontinuierliche Kontrolle von Füllstand, Volumen oder Masse essenziell. Wir haben für alle die passende Technik, sei es Potentiometrisch, Hydrostatisch, Differenzdruck ...

Hydrostatische Füllstands- und Volumenmessung in Tanks, Prozessdruckmessung in Rohren

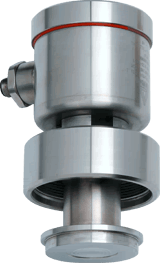

Transmitter für temperaturkompensierte Prozessdruckmessung in Rohrleitungen und hydrostatische Füllstandmessung in Behältern | Mit IO-Link

Temperaturkompensierter Transmitter für Prozessdruckmessung in Rohrleitungen und Behältern und hydrostatischer Füllstand

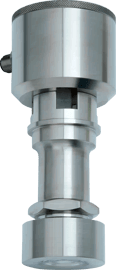

Potentiometrischer Füllstandsensor in Mini-Version mit gerader Stabsonde, für kontinuierlich präzise Füllstandmessung in metallischen Behältern

Potentiometrischer Füllstandsensor in Mini-Version, mit gebogener Stabsonde, für kontinuierlich präzise Füllstandmessung in metallischen Behältern

Modularer potentiometrischer Füllstandsensor als gerade oder gebogene Stabsonde, für kontinuierlich präzise Messung des Füllstands in metallischen Behältern | Mit IO-Link

Modularer potentiometrischer Füllstandsensor als Doppelstabsonde für kontinuierlich präzise Füllstandmessung in nichtmetallischen Behältern | Mit IO-Link

Hydrostatischer Füllstandsensor mit hermetisch geschlossener Messzelle, dadurch kondensatfest und geeignet für feuchte Umgebungen und Außenbereiche

Hydrostatischer Füllstandsensor mit hermetisch geschlossener Messzelle, dadurch kondensatfest und geeignet für feuchte Umgebungen und Außenbereiche.

Hydrostatischer Füllstandsensor mit hermetisch geschlossener Messzelle am stabende zur Füllstandsmessung beispielsweise in Erdtanks.

Hydrostatischer Füllstandsensor mit hermetisch geschlossener Messzelle am Stabende zur Füllstandsmessung beispielsweise in Erdtanks

Der Allrounder: Dynamische Füllmengenkontrolle durch präzise Gewichtsmessung, extrem robuste Ausführung für alle Industrie-Applikationen

Der Hygiene-Spezialist: Dynamische Füllmengenkontrolle durch präzise Gewichtsmessung, für alle hygienischen Applikationen

Der hochpräzise Prozess-Profi: Bis zu 0,03% Messgenauigkeit bei der dynamischen Füllmengenkontrolle durch Gewichtsmessung

Der hochpräzise Prozess-Profi: Bis zu 0,03% Messgenauigkeit bei der dynamischen Füllmengenkontrolle durch Gewichtsmessung, extrem robuste Ausführung mit Sockelgehäuse

Anschraubbare Dehnungsmessstreifen-Sensoren für Behälter mit Metallfußkonstruktionen und Standzargensilos

Anschraubbare Zwei-Achsen-Scherkraftsensoren für alle Arten von Behälter mit Metallfußkonstruktionen und Standzargensilos

Das vollintegrierte All-in-One Wägesystem für alle Arten von Großbehältern und Silos

Wissen, wieviel drin steckt: für optimale Produktionsabläufe und maximale Ressourcen-Effizienz sind die präzise, kontinuierliche Kontrolle von Füllstand, Volumen oder Masse in Vorrats- oder Prozessbehältern essenziell. Wir haben für jedes Medium, jeden Tanktyp und jede Applikation die am besten passenden Füllstandsensoren und Messtechnik, sei es Hydrostatisch, Potentiometrisch, über Gewichtsmessung, oder durch Differenzdruck.

Wir haben für Sie die wichtigsten Grundlagen, eine Applikationsübersicht und Auswahlkriterien zur kontinuierlichen Füllstandmesstechnik in einem Whitepaper zusammengefasst:

Mit einer ganzen Reihe von verschiedenen Drucksensoren können unterschiedlichste Anforderungen von hygienischen Applikationen für Molkereien, Brauereien, die Getränke-und die Lebensmittelindustrie abgedeckt werden. Für die besonders hohe Anforderungen der Pharma- und Life Science Industrie existieren viele Modelle auch in einer speziellen Pharma-Ausführung.

Die Palette reicht vom günstigen Allrounder P41 für Standardapplikationen über den P42, ein baugleiches Modell mit IO-Link, bis hin zum High-End Modell L3. Dieser bietet eine intelligenten Elektronik mit verbesserter Temperaturkompensation dank integrierter Temperaturmesszelle, einer Dichtekompensation für Medien und einer integrierten Tanklinearisierung für unterschiedliche, vorgegebene oder kundenspezifische Behälterformen. Damit ist eine direkte Ausgabe in Liter, kg, BAR oder weiteren Einheiten in deutlich höherer Messgenauigkeit möglich als bei vergleichbarer Geräten. Bei Applikationen im Freien oder bei kalten oder feuchten Umgebungen kann der LAR durch ein besonderes, hermetisch verschweißtes Messsystem Messfehler durch klimabedingte Drift vermeiden.

Die NSL Messsystem ist die Kerntechnologie, von der sich eine umfassende Reihe von Sensorvarianten ableiten. Damit sind der Applikationsvielfalt kaum Grenzen gesetzt:

Wägesysteme zur Füllstandermittlung bieten in vielen Anwendungen eine praktikablere und präzisere Lösung als andere Messtechniken. Mit einem praxisbewährten Sensorprogramm bietet Anderson-Negele auch in diesem Messbereich präzise, robuste und effiziente Lösungen.

In vielen Prozessbehältern, Lagertanks und Silos ist die präzise Füllmengenermittlung eine besondere Herausforderung. Klassische Messsysteme wie hydrostatische Sensoren, potentiometrische Sonden oder Radar stoßen häufig an ihre Grenzen. Sie sind in bestimmten Applikationsumgebungen nicht präzise, schnell oder flexibel genug, aus technischen Gründen nicht praktikabel oder aus Kostengründen nicht wirtschaftlich. Folgende Systeme stehen zur Verfügung:

Das hängt von vielen verschiedenen Faktoren ab:

Der hydrostatische Druck ist der Druck innerhalb einer Flüssigkeit und wirkt immer senkrecht auf alle begrenzenden Wände hin. Mit steigendem Füllstand in einem solchen Behälter steigt analog dazu der Druck, der durch Füllstandsensoren (Transmitter) unten am Behälterboden gemessen, angezeigt und an die SPS ausgegeben werden kann. Da der Druck auf alle Seiten hin wirkt, kann die Sensor-Membrane unten am Boden oder auch seitlich am unteren Behälterrand angebracht werden, je nachdem welche Einbausituation sich besser eignet.

Für die Übertragung der Messergebnisse an die SPS nutzen Drucktransmitter intern einen piezoelektrischen Signalumwandler, der den mechanischen Prozessdruck von der Druckmembran in ein proportionales Spannungssignal wandelt. Dieses wird dann gemäß des Kundenabgleichs in ein 4…20 mA Normsignal oder anderes Protokoll umgeformt.

Moderne Messsysteme wie z. B. der L3 bieten bereits in der Elektronik der jeweiligen Fpllstandsensoren die Möglichkeit der Umrechnung der Druck-Messwerte und damit der direkten Ausgabe von Volumen oder Masse. Dazu müssen noch weitere Parameter ermittelt werden, wie die Behälterform, das Medium, und die Prozesstemperatur (für die Berechnung der jeweiligen spezifischen Dichte). Beim L3 ist im Drucktransmitter selbst auch noch ein zusätzliches RTD Temperatur-Messelement integriert, somit kann die aktuelle Prozesstemperatur in Echtzeit gemessen und eine hochpräzise Temperaturkompensation in der Elektronik durchgeführt werden. Damit ist am Display des Sensors die Anzeige in Liter, kg oder anderen Volumeneinheiten, auch bei dynamischen Temperaturverläufen, mit einer sehr hohen Messgenauigkeit möglich.

In einem offenen System (Behälter mit atmosphärischem Druck) reicht ein Drucksensor an der Unterseite des Behälters aus, da sich die Außendruckverhältnisse nicht ändern.

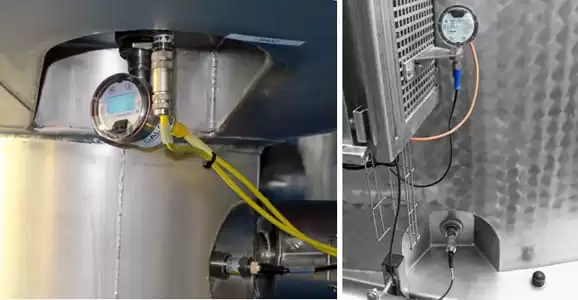

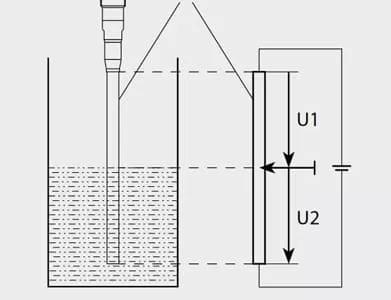

Ein geschlossenes System (Druckbehälter) dagegen kann mit variierenden Drücken beaufschlagt werden, wodurch der Druck am Behälterboden beeinflusst wird. Um den Füllstand in so einem System zu messen, sind zwei Sensoren erforderlich, die den Prozessdruck unten und den Kopfdruck oben getrennt ermitteln. Daraus kann in der SPS oder einer Auswerte-Einheit dann der Differenzdruck errechnet und damit der korrekte Füllstand angezeigt werden.

Der Drucksensor wird mit der Druckmembran senkrecht zum Behälterinhalt in der Behälterwand eingebaut. Der Prozess- oder Füllstanddruck verformt die Membran. Diese Verformung wird durch eine Überträgerflüssigkeit an eine Messzelle mit einem piezoelektrischen Signalumwandler übertragen, der den Prozessdruck in ein entsprechendes Spannungssignal umwandelt. Die Elektronik im Sensorkopf wandelt dieses wiederum gemäß des Kundenabgleichs in den verwendeten Industriestandard um, wie z.B. analog 4…20 mA oder HART 7.0. Damit kann der hydrostatische Druck als elektrisches Signal an die SPS ausgegeben werden.

Bei Relativdruckmesszellen wird die Rückseite der Membran belüftet, das heißt, der Sensor misst den Prozessdruck und/oder das Vakuum relativ zum Atmosphärendruck.

Bei Absolutdruckzellen bleibt das beim Herstellprozess erzeugte Vakuum zwischen Membrane und Grundkörper bestehen, das heißt der Sensor misst den Druck bezogen auf das Vakuum.

Da sich der Atmosphärendruck z.B. durch meteorologische Einflüsse ändern kann, ist im Allgemeinen die Messgenauigkeit bei Absolutmesszellen höher.

Der Druck-, Füllstand- und Volumensensor L3 wurde speziell für die Messung von Flüssigkeiten in der Lebensmittel- und Getränkebranche konzipiert, in der eine hohe Genauigkeit unter sich dynamisch verändernden Temperaturbedingungen entscheidend für die Prozesskontrolle ist. Dieser Sensor nutzt zur Messung von Druck und Temperatur der internen Überträgerflüssigkeit einen piezoelektrischen Signalumwandler und zusätzlich einen integrierten Temperaturfühler. Das mV-Signal des Signalumwandlers und der Widerstand des Temperaturfühlers werden gemessen und durch die Signalelektronik im Sensorstutzen zu einem abgeglichenen Druckwert umgewandelt.

Durch diese Temperaturkompensation werden Messfehler vermieden, die z.B. durch den Temperatureffekt bzw. die Temperaturdrift entstehen: bei sich verändernden Temperaturen ändert sich unter anderem auch die spezifische Dichte eines Mediums. Wenn diese Dichte für die Füllstandausgabe bei 20°C einberechnet wird, die Prozesstemperatur liegt aber bei 80°C, dann ist der ausgegebene Messwert falsch.

Herkömmliche Sensoren zeigen eine Temperaturdrift von bis zu 0,4% pro 10°C. Bei 110 °C liegt sie bei über 2,5%! Der L3 dagegen zeigt aufgrund der Referenz auf dem kalibrierten Messbereichs eine Temperaturdrift von 0,03% pro 10°C. Bei 110°C liegt der Temperatureffekt bei unter 0,4%, also bei einem um das sechsfache niedrigeren Wert.

Gerade in feuchter Umgebung oder im Außenbereich können beim hydrostatischen Messverfahren mit Relativ-Messzellen aufgrund von Kondensat-Bildung Probleme wie Drifterscheinungen oder instabile Messungen auftreten. Bei den sogenannten Relativdruckmesszellen mit Ausgleichskapillaren leitet ein dünner Schlauch den Atmosphärendruck von der Umgebung auf die Rückseite der Messmembran. Bei Sensoren mit diffusionsoffener Doppelmembran wird jeweils eine eigene Druckmembran für den Atmosphärendruck und den hydrostatischen Druck eingesetzt. Beide Verfahren haben einen grundsätzlichen Nachteil: Das Diffundieren von Wasserdampf kann nicht dauerhaft verhindert werden. Kondensierender Wasserdampf kann so zu Sensordrift bzw. schwankenden Messwerten führen.

Im Gegensatz dazu ist der hydrostatische Füllstandsensor LAR-361 mit einem hermetisch verschweißten Messsystem ausgestattet. Ein Eindringen von Gasen und Feuchtigkeit ist somit unmöglich. Der große Unterschied besteht darin, dass hier der atmosphärische Luftdruck über eine im Sensor integrierte zweite Messzelle erfasst wird. Diese ist hydraulisch mit der Membran der Prozessdruckmesszelle, die mit dem zu messenden Medium (z. B. Milch) in Kontakt steht, verbunden. In feuchten und nassen Einbauverhältnissen, sowohl im Innen- als auch im Außenbereich, wo herkömmliche Sensoren nur bedingt einsetzbar sind und eine eingeschränkte Lebensdauer haben, stellen Sensoren dieser Bauweise eine problemlose und verlässlich einsetzbare Alternative dar.

Das potentiometrische Messprinzip arbeitet mit der Veränderung des Spannungsverhältnisses zwischen dem Elektrodenstab des Sensors, der in die Flüssigkeit ragt, und der metallischen Wand des befüllten Tanks. Dieses verändert sich proportional zu der Höhe des Mediums im Behälter selbst, kann mit hoher Präzision erfasst und als Messwert über die Elektronik ausgegeben werden. Diese Messtechnik ist nur für Flüssigkeiten mit Leitfähigkeit, bei Anderson-Negele ab <50μS/cm, anwendbar.

Das potentiometrische Messverfahren eignet sich für geschlossene und offene Prozess-, Vorlauf- und Lagertanks sowie für druckbeaufschlagte Tanks. Bei nichtmetallischen Tanks kann eine Sensorvariante mit einem Referenzstab eingesetzt werden.

Der Sensor besteht aus einer Elektronik-Einheit und einem Messstab, der im Behälter in die Flüssigkeit ragt. Der Einbau ist von oben, von unten, diagonal und, dank einer Variante mit gebogenen Messstab, auch in der Seitenwand eines Tanks möglich. Die Länge des Messstabs kann in 10 mm Schritten (Zwischengrößen auf Anfrage) bis max. 3 m genau auf den Behälter abgestimmt werden.

Im Medium erzeugt der Sensor ein elektrisches Strömungsfeld, gebildet von der elektrischen Leitfähigkeit und den kapazitiven Eigenschaften. Dadurch entsteht ein Spannungsverhältnis, das genau proportional zum eingetauchten Teil der Stablänge ist. Da nur das Verhältnis der Spannungen betrachtet wird, gehen die Eigenschaften des Mediums, insbesondere die elektrische Leitfähigkeit, nicht in das Messergebnis ein.

Beim NSL bestimmt der Sensor als zusätzliche Information über ein zweites Messverfahren den Eintauch-Zustand des Elektrodenstabes in das Medium. Dies beruht auf der Auswertung der elektrischen Resonanzeigenschaften und stellt sicher, dass Schaum erkannt und anteilsmäßig ausgeblendet wird. Fehlmessungen aufgrund von Anhaftungen und Schaum werden damit sicher vermieden.

Aufgrund der Unempfindlichkeit gegenüber Schaum und Anhaftungen, der hervorragenden Messgenauigkeit, sowie der extrem kurzen Ansprechzeit bietet sich die Messtechnik für eine Vielzahl von Medien und Applikationen in Molkereien, Brauereien, milch- und getränkeverarbeitenden Unternehmen, in der Lebensmittel- und in der Pharmaindustrie an. Die einzigen Grundvoraussetzungen sind die Leitfähigkeit des zu messenden Mediums und die Limitierung auf eine Behälterhöhe von max. 3 m.

Das flexible und modulare NSL Sensorsystem bietet eine zuverlässige und präzise Anwendung auch bei schwer messbaren Medien und bei anspruchsvollen Applikationen wie:

Das hochpräzise Messverfahren und die intelligente Elektronik bei den verschiedenen NSL Versionen bieten viele verschiedene Signale:

Die Füllstandmessung ermöglicht die Einstellung folgender Parameter:

Wägesysteme bieten sich insbesondere an bei:

Die Lösung: Machen Sie aus Ihrem Behälter eine Präzisionswaage. Weitere Informationen finden Sie in der Produktrubrik Wägesysteme.

Copyright © 2022 Anderson-Negele