Intelligente Messtechnik kann Ihnen helfen, eine reproduzierbare Produktqualität im gesamten Produktionsvorgang sicherzustellen, Prozesse zu automatisieren, Energie- und Ressourcenverbrauch zu minimieren, sowie Produktionsausfälle und Lebensmittelverschwendung zu vermeiden. So vielfältig wie Rohstoffqualität, Rezepte und Verfahren im der Milchprodukte- und Käseherstellung sind, sind auch die Anforderungen an die Messtechnik. Deshalb bieten wir ein komplettes Sensor-Programm mit jeweils einer Vielzahl von Varianten und Optionen, für jede Applikation und jeden Betrieb. Damit Sie, vom Hersteller regionaler Milch- und Käsespezialitäten bis zum industriellen Anbieter von Molkereiprodukten, genau die Leistung bekommen, die Sie wollen – nicht mehr und nicht weniger.

Prüfen Sie, welche der Applikationen dieser Übersicht Sie in Ihrem Betrieb anwenden, schauen Sie sich unser Produktportfolio an, das wir Ihnen aus einer Hand bieten, und stellen Sie sich Ihre „Wunschsensorik“ zusammen. Gerne helfen wir Ihnen dabei, die für Sie optimalen Lösungen zu finden. Sprechen Sie uns einfach an

Nach der Rohmilch-Annahme wird das Produkt in einem Stapeltank bis zur Verarbeitung zwischengelagert. Beim Einbau in isolierte Tanks müssen die Sensoren die Wandtiefe berücksichtigen. Bei Außentanks müssen die sie zudem den klimatischen Bedingungen standhalten.

Zur Trennung von Rahm und Magermilch und zum gleichzeitigen Entfernen von Verunreinigungen werden verschiedene Systeme wie Separatoren oder Zentrifugen eingesetzt.

Homogenisieren geht nur über kontrollierten Druck.

Zur Herstellung von Milch oder Milchprodukten mit einem gewünschten Fettanteil werden Rahm und homogenisierte Magermilch wieder zusammengemischt.

Durch kurzzeitiges Erhitzen auf genau vorgegebene Temperaturen werden diese haltbar gemacht.

An vielen Stellen der Molkereiprozesse muss das Produkt auf eine bestimmte Temperatur abgekühlt werden. Wärmetauscher helfen dabei, dies mit geringstmöglichen Energieaufwand umzusetzen.

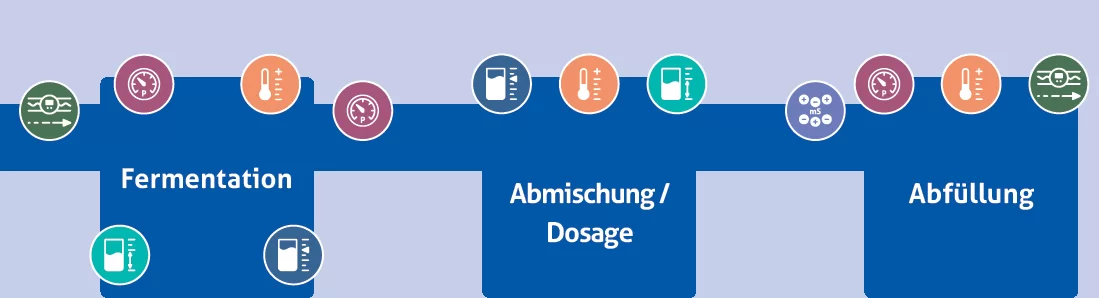

Viele Milchprodukte werden fermentiert, häufig in aseptischen Behältern unter Druck.

Sowohl bei die Chargenprozessen und auch bei kontinuierlichem Verfahren müssen Sie Ihre Rezepte genau kontrollieren können.

Für Flaschen, Tanks, Bag in Box oder andere Verpackungen kommen unterschiedliche Abfüllanlagen zum Einsatz. Bei der Flaschenreinigung überwachen Messsysteme die Qualität der Reinigung und der Reinigungsflüssigkeiten.

Abhängig vom Käsereiprozess und der Anlagenausstattung können unterschiedliche Sensoren eingesetzt werden, um die Herstellung der Käsespezialitäten zu überwachen.

Bei diesem Verfahren wird in mehreren Trocknungszyklen der Milch oder Molke die Feuchtigkeit entzogen.

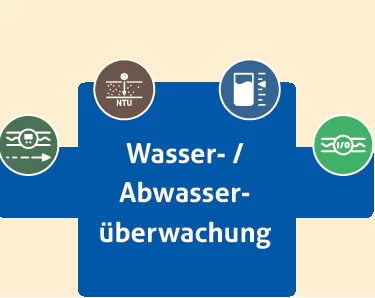

Die Frischwasserkontrolle ist maßgeblich für eine hohe Endprodukt-Qualität.

CIP-Anlagen für eine Lebensmittelproduktion können zentral oder dezentral angelegt werden. Für eine verbesserte Effizienz kann der Rücklauf der Medien durch Analyse-Sensoren qualitativ auf den Verschmutzungsgrad geprüft werden. Damit können die teuren Reiniger bei geringem Verschmutzungsgrad automatisiert in den Stapeltank rückgeführt werden, und gering verschmutztes Spülwasser kann für die Vorspülung im nächsten Prozess eingesetzt werden. Leitfähigkeitsmessung ermöglicht eine automatische Aufschärfung der Reinigungsmedien. In unserer Rubrik „Lösungen“ / „CIP-Kontrolle“ finden Sie alle Details, wie intelligente Sensor-Technologie zu ressourcen-effizienten und reproduzierbaren CIP-Prozessen beitragen kann.

Für den Produktionsbetrieb bedeutet das nicht nur eine ökologische und ethische Komponente, sondern zahlt sich auch in barer Münze aus. Jeder Liter Ressourcenverlust bedeutet Wertverlust. Und jeder Liter Produkt, der im Gulli landet, verursacht sogar noch einen Mehraufwand bei der Abwasseraufbereitung. Bereiche, in denen intelligente Messtechnik helfen kann, Verluste zu vermeiden, sind insbesondere der Phasenwechsel zwischen zwei Medien, ungenügende Produktqualität durch nicht optimal gesteuerte Prozesse, eine ungenaue Füllstandkontrolle in Stapel- oder Prozessbehältern und ein nicht automatisierter CIP-Prozess.

Unser Tipp: Durchleuchten Sie alle Prozesse nach Ihrem Optimierungspotential. Gerne helfen wir Ihnen dabei vor Ort. Fragen Sie uns einfach nach einem Beratungstermin.

Jedes Produktionsverfahren hat seine spezifischen Anforderungen. In der Chargenverarbeitung bzw. im Batch-Prozess ist intelligente Messtechnik im Prozessbehälter oft im Konflikt mit beweglichen Teilen, hier sind Faktoren wie Einbausituation, Flächenbündigkeit, Montage in Isoliertanks und Erschütterungsfestigkeit wichtig. Im Kontinuierlichen Verfahren sind Sensoren Ihr „Eye in the pipe“, Ihr Blick in den Prozess. Hier sind z.B. kurze Antwortzeiten, selbständige Anpassung an Medienwechsel oder automatisierte Fehleralarme wichtige Erfolgskriterien.

Unser Tipp: Durch eine große Auswahl an Sensortypen und Konfigurationsmöglichkeiten bietet unser Produktprogramm für viele Anforderungen eine passende Technologie. Nennen Sie uns Ihre spezifische Applikation, wir helfen Ihnen gerne bei der Auswahl der für Sie besten Lösung. Kontaktieren Sie uns .

Anderson-Negele Produkte werden ausschließlich für Lebensmittelanwendungen konzipiert und gebaut. Deshalb erfüllen Sie von Anfang an alle Anforderungen an hygiene-sensible Produktionsbereiche, wie es Zertifizierungen wie 3-A und EHEDG belegen. Das bedeutet maximalen Hygiene-Schutz Ihrer Produkte, einfache Reinigung Ihrer Anlagen, und letztendlich ein Maximum an Sicherheit und Genuss für Ihre Kunden.

Unser Tipp: Auch beim Prozessanschluss bieten wir eine Vielzahl an Lösungen, die die hygienische Integration in Ihre Anlagen durch totraumfreies Design, hohe Materialgüte und Oberflächenqualität sicherstellen. Mit CLEANadapt und FLEXadapt haben wir eigens entwickelte Prozessanschlusssysteme, die hygienische Installation und Betrieb vereinfachen und nachrüstbar sind.

Anderson-Negele Sensoren mit IO-Link sind fast immer in „Flex-Hybrid Technologie“ ausgestattet, also digitaler IO-Link und analoge 4…20mA Kommunikation parallel. Auch wenn die Anlage analog betrieben wird, können Sie alle Sensoren mit nur einer Software per kommissionieren, auch von einem entfernten Computer aus. Eine Programmierung kann per Copy-Paste einfach auf andere Geräte übertragen werden. Und bei einem Sensortausch wird die gesamte individuelle Programmierung einfach durch Anstecken übertragen.

Unser Tipp: Mit der Flex-Hybrid Technologie haben Sie schon heute Vorteile bei Installation, Inbetriebnahme und Kommissionierung. Und wenn Sie später auf die Digitale IO-Link Technik umstellen, brauchen Sie keine neuen Sensoren. Alles zum Thema IO-Link / Flex-Hybrid finden Sie in unserem Menü unter “Lösungen” oder auf der IO-Link Website.

Viele unserer Sensoren sind als „Remote“-Version verfügbar. Der eigentliche Mess-Sensor und die Elektronikeinheit mit Bediendisplay sind voneinander getrennt. Das schützt die Elektronik vor Vibrationen und hohen Temperaturen und kann die Lebensdauer deutlich erhöhen. Äußerst praktisch ist das aber auch, da Sie die Elektronik zum einfachen und schnellen Ablesen oder auch zum Programmieren einfach dort anbringen können, wo es für Sie am günstigsten ist.

Unser Tipp: Verschaffen Sie sich den perfekten Überblick aller Prozesse und Behälter, ohne sich bücken oder umherlaufen zu müssen, und sorgen Sie für einfachste Programmierung und längere Lebensdauer durch Remote-Sensoren.

Viele unserer Kunden nutzen unsere Sensoren unter unterschiedlichsten alltäglichen Anforderungen. Entdecken Sie, wie andere Molkereien oder Käsereien Ihre Herausforderungen erfolgreich mit Anderson-Negele Sensoren meistern. Unsere Praxisberichte zeigen wie z. B. 120 l Milch pro Phasentrennung eingespart, Produktionsstillstände in der Milchreisproduktion vermieden und die

Butterölproduktion optimiert werden können, und vieles mehr. Eine Übersicht unserer Applikationsberichte finden Sie online hier.

Unser Tipp: Unsere Applikationsberichte können Ihnen einen kleinen Überblick über die Vielfalt der Möglichkeiten geben, wie intelligente Sensortechnik richtig eingesetzt Ihre Arbeit erleichtern, Qualität verbessern und Kosten reduzieren können. Gerne kommen wir auch zu Ihnen, um vor Ort Antworten auf Ihre Fragen zu finden. Sprechen Sie uns an!

In nahezu jedem Schritt der Produktion und zur CIP-Kontrolle sind sie unerlässlich. Deshalb bieten wir sie in 2 Grundformen (Big und Mini), mit einem umfassenden Leistungsspektrum und mit einer fast unendlichen Vielfalt an Konfigurationen, Prozessanschlüssen und Optionen.

Für eine jederzeit optimale Kontrolle von Prozess- oder Behälterdruck. Viele Sensortypen bieten für jede Applikation, jede Anforderung und jeden gewünschten Druck-Messbereich die passende Lösung, ob als Vor-Ort-Anzeige oder zur SPS-Anbindung.

Unterschiedliche Temperaturen, unterschiedliche Behälterformen, teilweise unter Druck, unterschiedlich dichte und schäumende Medien, unterschiedliche Anteile an Trüb- und Feststoffen – höchst unterschiedliche Anforderungen mit dynamischen Veränderungen werden an die Kontrolle des Füllstands Ihrer diversen Kessel und Behälter gestellt. Dennoch müssen Sie immer höchst genau wissen, wieviel Produkt im Behälter ist, oder sicherstellen dass ein Behälter nicht über- oder leerläuft. Deshalb bieten wir unterschiedliche Messtechniken und viele unterschiedliche Ausführungen und Optionen an, damit Sie für jeden Einsatzzweck und jede Applikation die beste Lösung bekommen.

So behalten Sie die Kontrolle über Ihre Produkte, überwachen Ihre Abmischung und stellen die technische Sicherheit Ihrer Produktionsanlage sicher. Die präzise Durchflusskontrolle mit magnetisch-induktiven Durchflussmessern oder die Dichte- und Durchflussmessung mit Coriolis-Messsystememn zeigt Ihnen genau an, welche Medienmenge in den Prozessen fließt.

Strömungswächter geben Alarm, wenn die Strömung unterbricht und eignen sich ideal zur Überwachung von Pumpsystemen, Filtern, Kühlkreisläufen, des CIP-Rücklaufs oder zur Detektion fehlgeleiteter Medien.

Sekundenschnelle Unterscheidung von Medien anhand von Trübungswerten oder deren Fettanteil. Sie wollen Ihre Produktqualität durch die präzise Überwachung des Trübungsgrads sichern?Die Phasentrennung von Milch – Molke – Sahne? Die Funktion Ihrer Filtersysteme kontrollieren? Leicht verschmutze CIP-Medien wiederverwenden und damit Kosten sparen? Die Abwasserkosten durch Verschmutzungsüberwachung minimieren? Dann sind unsere Trübungssensoren Ihre perfekte Lösung.

Für eine aktive, automatisierte Phasentrennung, Kontrolle des CIP-Rücklaufs von Säure / Lauge / Wasser und Aufschärfung der CIP-Reiniger: ILM-4, Ihr Garant für Prozesssicherheit.

Für eine Vielzahl von Sensortypen bieten unsere Systeme ein durchgängiges hygienisches Einbaukonzept: Hochwertiges Edelstahl oder PEEK für alle produktberührenden Bauteile, einfache und sichere Verschraubung oder sogar den Einbau in Tauchhülsen für einen Sensorausbau ohne Prozessunterbrechung.

Machen sie aus Ihrem Behälter eine Präzisionswaage. Wenn integrierte Füllstand-Messsysteme an ihre Grenzen stoßen, kommen Wägezellen zum Einsatz. Damit haben Sie auch bei Wechselbehältern für Zutaten oder Zusatzstoffe immer volle Inhaltskontrolle.

Ihr Schlüssel zu mehr Effizienz: Sensoren mit IO-Link in Flex-Hybrid-Technologie. Sensoren mit digitaler Kommunikation und Flex-Hybrid-Technologie machen Planung, Inbetriebnahme und Betrieb Ihrer Anlagen einfacher, schneller und flexibler. Bei bestehenden analogen Anlagen bedeutet Flex-Hybrid eine einfachere Programmierung, Sensorwechsel mit „Plug-and-Play“, und wenn Sie irgendwann auf IO-Link Steuerung upgraden, werden die Sensoren allein durch Anstecken umgestellt.

Wir haben in einer Übersichtsbroschüre zusammengefasst, wie wir von Anderson-Negele Sie bei der Optimierung Ihrer Getränke-Herstellungsprozesse unterstützen können.

Hier können Sie die Broschüre „Messtechnik für die Molkerei- und Käserei-Industrie“ als PDF herunterladen.

Schauen Sie sich unser Produktportfolio an und stellen Sie sich Ihre „Wunsch-Sensorik“ für Ihren Betrieb zusammen. Hier können Sie uns kontaktieren.

Copyright © 2022 Anderson-Negele