Inline Analyse unterstützt die reproduzierbare, verlässliche CIP-Qualität, minimiert den CIP-Zeitbedarf auf das notwendige Minimum, steuert die Medien für maximale Ressourceneffizienz und schärft die Reiniger perfekt auf. Leitfähigkeit, Trübung, Durchfluss, Temperatur ...

Hydrostatische Füllstands- und Volumenmessung in Tanks, Prozessdruckmessung in Rohren

Transmitter für temperaturkompensierte Prozessdruckmessung in Rohrleitungen und hydrostatische Füllstandmessung in Behältern | Mit IO-Link

Temperaturkompensierter Transmitter für Prozessdruckmessung in Rohrleitungen und Behältern und hydrostatischer Füllstand

Modularer, frontbündiger Streulicht Trübungssensor für geringe bis sehr hohe Trübung | Mit IO-Link

Modularer Leitfähigkeitsmesser für flüssige Medien bis 999 mS/cm | mit IO-Link.

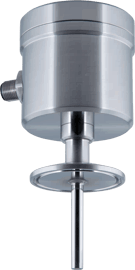

Kompakter, modularer, flexibel konfigurierbarer Temperatursensor für Lebensmittel Applikationen, Prozesse, Behälter und Rohre │ Mit IO-Link

Modularer, flexibel konfigurierbarer Mini-Temperatursensor für Lebensmittel Applikationen, Prozesse, Behälter und Rohre │ Mit IO-Link

Kompakter magnetisch-induktiver Durchflussmesser für Medien mit Mindestleitfähigkeit >5 μS/cm | Mit IO-Link

Magnetisch-induktiver Durchflussmesser mit sehr hoher Messgenauigkeit für Medien mit Mindestleitfähigkeit >5 μS/cm

Kalorimeterischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Kalorimetrischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Durchlicht Trübungsmessung in Rohren ab DN25, für geringe Trübung

Kalorimetrischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Kalorimetrischer Strömungswächter für Rohre ab DN 25 zur Messung von wässrigen Medien (>50% Wassergehalt)

Bei der CIP-Reinigung (CIP = Cleaning In Place) werden alle Elemente der Produktionsanlagen, also Tanks, Rohre und Prozessleitungen, mit allen Einbaukomponenten wie Ventilen, Pumpen oder Sensoren, durch ein mehrstufiges Reinigungssystem mit unterschiedlichen Spül- und Reinigungsflüssigkeiten von Produktresten, Resten von Reinigungschemikalien, Mikroben, Bakterien oder anderen Stoffen befreit. Direkt nach dem CIP-Prozess kann ein neuer Produktionsprozess starten.

Die Qualität der Reinigung kann durch eine CIP Kontrolle mit Inline-Analyse oder Probenahmen nach jedem Zwischenschritt und am Ende des Gesamtprozesses überwacht werden.

Der Aufwand und damit die Kosten des CIP-Prozesses werden durch unterschiedliche Faktoren beeinflusst wie:

Hygienische Sensoren können dabei dazu beitragen, den Automatisierungsgrad zu erhöhen und dadurch

Eine maximale Effizienz der CIP-Reinigung wird typischerweise durch den Einsatz folgender Sensortypen erzielt:

Cleaning In Place (CIP) Anwendungen sind in vielen Produktionsanlagen der Getränke- und Lebensmittelindustrie gängig. In bestimmten Applikationen werden diese noch ergänzt durch eine Dampfsterilisation (Sterilization In Place – SIP). Die CIP-Verfahrenstechnik ermöglicht eine schnelle und effiziente Reinigung von Produktionsanlagen ohne Demontage der Komponenten. Diese Technik bietet dadurch einen deutlich geringeren Arbeitsaufwand, sie reduziert die Produktionsausfallzeiten, und sie schützt die Arbeitnehmer vor direktem Kontakt mit aggressiven Reinigungschemikalien.

Ein CIP-Reinigungsprozess erfolgt in mehreren, aufeinander abgestimmten Schritten. Im Allgemeinen sind dies

Zunächst wird das in der Anlage verbleibende Produkt mit Wasser oder mit Molchen ausgeschoben und Anhaftungen im Rahmen des Vorspülens entfernt. In den weiteren Schritten werden organische Spurenelemente mittels Lauge eliminiert und mineralische Ablagerungen durch den Einsatz von Säure entfernt. Als Zwischenschritt und abschließend wird die Anlage mit Frischwasser durchspült.

Die Dauer, Intensität und Temperatur der einzelnen Reinigungsschritte hängen von vielen Faktoren ab, wie z.B. die chemischen Eigenschaften und der Viskosität der Produkte, ob nur ein oder mehrere wechselnde Produkte in einer Anlage gefahren werden, die technischen Eigenschaften der Anlage (z.B. Tankgröße, Rohrdurchmesser, Leitungslänge etc.) und spezielle einflussnehmende Anlagenkomponenten im Prozess (z.B. Erhitzer, Filter, Sprühdüsen etc,).

Häufig findet eine Prozesssteuerung durch vorgegebene, vorab berechnete Prozessparameter statt. Der Druck und damit die Fließgeschwindigkeit, die Temperatur und die Dauer jedes Prozessschrittes und die entsprechende Steuerung der Ventile und Pumpen werden in der SPS einprogrammiert und laufen dann automatisch ab. Eine solche passive Steuerung für den CIP-Prozess muss die oben genannten Faktoren einzeln berücksichtigen. Um fehlerhafte Ergebnisse zu vermeiden und die geforderte Reinigungsgüte mit Sicherheit auch zu erzielen, müssen zwischen jedem einzelnen Schritt Zeitpuffer und Sicherheitsmargen vorgesehen werden. Dies verlängert die Gesamtdauer und führt auch dazu, dass durch zu frühe oder zu späte Phasenwechsel Ressourcenverluste stattfinden, also zu viel Produkt oder Chemikalien ins Abwasser gelangen können.

Analyse-Sensoren wie Trübungs- oder Leitfähigkeitsmesser als „Eye in the pipe“ messen inline und kontinuierlich die Qualität der Flüssigkeiten und ermöglichen dadurch eine aktive, sekundengenaue Steuerung, entsprechend der wirklichen, aktuellen Situation in Echtzeit.

So kann zu jedem Moment genau kontrolliert werden

Das ermöglicht

Jeder einzelne Schritt im CIP-SIP-Prozess muss präzise kontrolliert werden, damit die Reinigung auch reproduzierbar und dokumentierbar ist. Dazu müssen die Prozessbedingungen kontinuierlich genau überwacht werden. Die entsprechenden hygienischen Sensoren für Temperatur, Druck, Durchfluss und Strömungswächter stehen bei Anderson-Negele in einer großen Auswahl für individuelle Installationen und für analoge und digitale Kommunikationssysteme wie IO-Link zur Verfügung.

Für ein optimales und reproduzierbares Reinigungs-Ergebnis muss jede Säure und jede Lauge durch Nachdosierung mit Konzentrat und Frischwasser auf den vorgegebenen Wert aufgeschärft werden. Dieser liegt je nach Applikation bei ca. 0,5 bis 1,5 % bei Laugen und 0,5 bis 1,0 % bei z.B. Salpetersäurelösung und kann über eine Leitfähigkeitsmessung präzise überwacht werden. In diesem Fall spielt für den Sensor eine hohe Messgenauigkeit und Auflösung bei gleichzeitiger Temperaturkompensation die wichtigste Rolle, da für ein nachweisbares Reinigungsergebnis der spezifizierte Wert der Konzentration äußerst genau eingehalten werden muss. Dies wird durch die höchst präzise Leitwertmessung mit dem ILM-4 in einer separaten Prozesslinie sichergestellt.

Copyright © 2022 Anderson-Negele