Ogni birraio aspira a offrire ai propri clienti un’esperienza di birra coerente e distintiva. Ma deve anche garantire un buon funzionamento economico dell’azienda ottimizzando costantemente i processi, il consumo di risorse e i costi. È un’espressione dell’arte della birrificazione riuscire a fare entrambe le cose contemporaneamente per un prodotto che è soggetto a così tante influenze e ha una varietà così ampia come la birra.

la tecnologia di misurazione intelligente può aiutare a garantire una costante qualità del prodotto anche con ingredienti di qualità variabile durante il processo di produzione della birra, automatizzare i processi, ridurre al minimo il consumo di energia e risorse ed evitare tempi di inattività della produzione. Dai un’occhiata al nostro portafoglio prodotti e componi la tua “tecnologia dei sensori dei sogni”.

I requisiti della tecnologia di misurazione sono tanto diversi quanto lo sono la qualità delle materie prime, le ricette e le procedure del processo di produzione della birra. Ecco perché offriamo un programma completo di sensori, ciascuno con un’ampia gamma di varianti e opzioni, in modo da ottenere esattamente le prestazioni desiderate per ogni applicazione e ogni impianto, dal birrificio alla cantina di fermentazione, dai birrifici artigianali ai grandi birrifici industriali, né più né meno.

La filtrazione è spesso il collo di bottiglia nel processo di produzione della birra in termini di tempo; ogni minuto risparmiato nella filtrazione aumenta l’efficienza complessiva. L’analisi in linea ad alta precisione del mosto aiuta anche a controllare la filtrazione e quindi ad accelerare questo fattore che limita il processo di produzione della birra.

Il filtro a piastre e telaio è un’alternativa più rapida alla tinozza di chiarificazione, con ulteriori requisiti sul controllo del processo e sulla tecnologia di misurazione per un processo di filtrazione senza problemi.

L’obiettivo è raggiungere la densità originale desiderata mediante l’evaporazione dell’acqua.

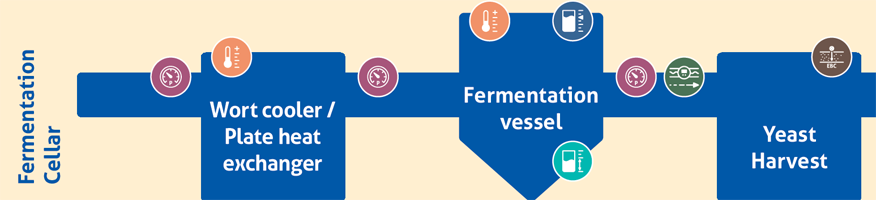

Uno scambiatore di calore raffredda rapidamente il mosto caldo. In questo caso è importante un controllo preciso della temperatura e un flusso regolare sia della birra verde che del mezzo di raffreddamento.

Dopo l’aggiunta del lievito, la birra matura nelle vasche di fermentazione. Per garantire che le sostanze aromatiche e di sapore possano svilupparsi nel modo desiderato per una qualità della birra riproducibile, le condizioni di fermentazione devono essere mantenute con la massima precisione. Ciò include fattori rilevanti come la composizione del mosto, il tasso di aerazione, il numero di cellule di lievito, il ceppo di lievito, la gestione del lievito, la temperatura e la pressione. I serbatoi di fermentazione odierni, la maggior parte dei quali sono chiusi, devono essere monitorati per la sovrapressione oltre che per il monitoraggio della fermentazione stessa.

molti tipi di lievito possono essere riutilizzati più volte e raccolti dopo il processo di fermentazione. In questo processo è essenziale una netta separazione tra il lievito morto e le diverse qualità di lievito riutilizzabile. Durante la raccolta del lievito, i sensori di torbidità possono essere impostati per convogliare automaticamente i diversi strati di lievito nei contenitori corretti per il riutilizzo o lo smaltimento. Ciò garantisce una qualità costante e consente di risparmiare tempo di lavoro, poiché altrimenti un birraio dovrebbe eseguire manualmente lo scarto del lievito in base alla sua visibilità attraverso il vetro spia.

A seconda del tipo di birra, la torbidità viene parzialmente o completamente filtrata dalla sospensione prima dello stoccaggio. Questo può essere fatto con filtri a farina fossile, filtri tangenziali, filtri a candela o centrifughe/separatori.

Per bottiglie, fusti e lattine vengono utilizzati diversi sistemi di riempimento. Durante la pulizia delle bottiglie, i sensori aiutano a monitorare la qualità della pulizia e degli agenti detergenti.

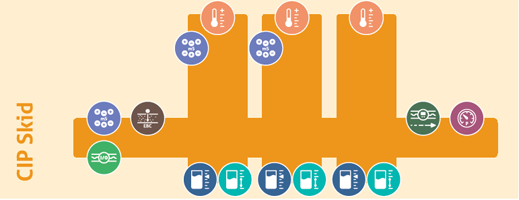

I sistemi CIP per la produzione di bevande possono essere centralizzati o decentralizzati. Per una maggiore efficienza, il flusso di ritorno dei mezzi può essere monitorato in base al grado di contaminazione tramite sensori di analisi. Ciò consente di restituire automaticamente i detergenti costosi al serbatoio del lotto quando il grado di contaminazione è basso e di riutilizzare l’acqua di risciacquo a basso livello di contaminazione per il pre-risciacquo nel processo successivo. Grazie alla misurazione della conducibilità, è possibile monitorare e controllare automaticamente la concentrazione del detergente. Nella nostra sezione “Soluzioni” / “CIP Control” troverete tutti i dettagli su come la tecnologia dei sensori intelligenti può contribuire a processi CIP riproducibili ed efficienti in termini di risorse.

Il consumo energetico è influenzato dalla temperatura, dalla durata del processo e dalla quantità di mezzi. Una temperatura troppo alta o troppo bassa nella cantina di fermentazione può già comportare costi di diverse centinaia di euro all’anno. Se il processo di filtrazione dura 10 minuti in più, anche in questo caso si spreca energia. Anche un processo CIP che dura più a lungo a causa del controllo del tempo, anche se è già stato raggiunto il grado di pulizia desiderato, consuma risorse ed energia inutilmente. Gli scambiatori di calore a piastre e i condensatori di vapore possono a loro volta essere utilizzati per il recupero di energia.

Sensori ad alta precisione con uscita attiva per il controllo e l’automazione dei processi possono aiutare a prevenire le perdite di energia e a ottimizzarne il recupero.

Il nostro consiglio: esaminate tutti i processi per individuare il loro potenziale di ottimizzazione. Saremo lieti di aiutarvi in loco. Basta contattarci.

Molti dei nostri sensori sono disponibili in versione “remota”. Il dispositivo di misurazione vero e proprio e l’unità elettronica con display operativo e trasmettitore sono separati. Questo protegge l’elettronica da vibrazioni e alte temperature, aumentando significativamente la durata. È anche estremamente pratico, in quanto è possibile posizionare l’elettronica e i display dove è più comodo e accessibile per una lettura o una programmazione facile e veloce.

Il nostro consiglio: ottenete una panoramica perfetta di tutti i processi e dei contenitori senza dovervi chinare o camminare e assicuratevi una facile programmazione e una maggiore durata grazie ai sensori remoti.

Molti processi nel settore della birra si basano su una differenziazione in base a torbidità, conducibilità o concentrazione. In pratica, le deviazioni in questi criteri spesso non sono facili da rilevare. Ma sono fondamentali per la qualità del prodotto e per l’efficienza del processo. I sensori analitici sono il tuo “occhio nel tubo”, la tua visione all’interno del processo, e possono controllare automaticamente il processo attraverso un’uscita attiva. Questo può sostituire il campionamento manuale o i cambi di fase controllati nel tempo.

Il nostro consiglio: in processi multipli come la filtrazione, la raccolta del lievito, il whirlpool, l’imbottigliamento e il controllo CIP, questo consente di risparmiare tempo di lavoro, evitare perdite di prodotto, ridurre la quantità di acque reflue, garantire una qualità costante e assicurare che la birra finisca nella bottiglia e l’acqua di risciacquo nello scarico. Scopri qui le nostre soluzioni di sensori analitici.

I prodotti Anderson-Negele sono progettati e costruiti esclusivamente per applicazioni nel settore alimentare. Pertanto, soddisfano tutti i requisiti delle aree di produzione sensibili all’igiene fin dall’inizio, come dimostrano le certificazioni 3-A e EHEDG. Ciò significa massima protezione igienica dei vostri prodotti, facile pulizia delle attrezzature e, in definitiva, massima tranquillità e soddisfazione per i vostri clienti.

Il nostro consiglio: per quanto riguarda le connessioni di processo, offriamo anche un’ampia gamma di soluzioni che garantiscono un’integrazione igienica nei vostri impianti grazie a un design privo di spazi morti e a materiali e superfici di qualità superiore. Con CLEANadapt e FLEXadapt, abbiamo sviluppato appositamente sistemi di connessione di processo che semplificano l’installazione e il funzionamento igienico e possono anche essere adattati.

La maggior parte dei sensori Anderson-Negele con IO-Link è dotata della tecnologia “Flex-Hybrid”, che consente la comunicazione digitale IO-Link e analogica 4…20mA in parallelo. Anche se l’impianto è gestito in modo analogico, è possibile mettere in funzione tutti i sensori con un solo software tramite computer. La programmazione specifica può essere trasferita facilmente ad altri sensori tramite copia e incolla. In caso di sostituzione di un sensore, l’intera programmazione individuale viene trasferita semplicemente collegando il nuovo sensore.

Il nostro consiglio: con la tecnologia Flex-Hybrid, si hanno già dei vantaggi nell’installazione e nella messa in servizio. E se si passa alla tecnologia digitale IO-Link in un secondo momento, non sono necessari nuovi sensori. Scoprite tutto sulle nostre soluzioni IO-Link nella nostra sezione “Soluzioni / IO-Link” o sul sito web IO-Link.

Molti clienti utilizzano i nostri sensori per soddisfare un’ampia varietà di esigenze quotidiane. Scoprite come altri caseifici o produttori di formaggio abbiano superato con successo le proprie sfide grazie ai sensori Anderson-Negele. I nostri casi di studio mostrano esempi in cui siamo stati in grado di aiutare i nostri clienti a raggiungere i loro obiettivi grazie alla consulenza applicativa, al collaudo dei prodotti o al supporto tecnico. Potete trovare i nostri casi di studio online qui.

Il nostro consiglio: i nostri casi di studio possono darti una piccola panoramica della varietà di applicazioni in cui la strumentazione intelligente, utilizzata correttamente, può semplificare il tuo lavoro, migliorare la qualità e ridurre i costi. Saremo lieti di incontrarti in loco per trovare le risposte alle tue domande. Contattaci!

Sono essenziali in quasi ogni fase del processo di produzione della birra e per il controllo CIP. Ecco perché offriamo i nostri sensori TS in 2 standard (Big e Mini), con una gamma completa di prestazioni e una varietà quasi infinita di personalizzazioni, connessioni di processo e opzioni.

Temperature diverse, forme diverse dei serbatoi, a volte pressurizzati, densità diverse, mezzi schiumogeni diversi, torbidità e contenuto di solidi diversi: requisiti molto diversi e cambiamenti dinamici influenzano il controllo del livello di riempimento dei vari serbatoi e contenitori. Tuttavia, è necessario sapere sempre esattamente quanto prodotto c’è nel serbatoio o assicurarsi che un serbatoio non trabocchi o si svuoti. Ecco perché offriamo diverse tecniche di misurazione e molti design e opzioni differenti, in modo da ottenere la soluzione migliore per ogni scopo e applicazione.

Mantieni sempre il controllo ottimale della pressione di processo o del serbatoio. Grazie alle numerose opzioni di sensori, troverai sempre la soluzione più adatta per ogni applicazione, ogni esigenza e ogni intervallo di misurazione della pressione desiderato, sia come display in loco che per il collegamento a PLC.

Ecco come mantenere il controllo sulle ricette di birrificazione e la sicurezza tecnica dell’impianto: il controllo preciso del flusso con misuratori di portata elettromagnetici mostra in ogni fase del processo, dal tino di ammostamento al riempitore di fusti, esattamente quale volume di fluido scorre nei processi. I monitor di flusso emettono un allarme quando il flusso si interrompe e sono ideali per il monitoraggio di sistemi di pompaggio, filtri, circuiti di raffreddamento, il ritorno CIP o per rilevare mezzi deviati. L’FWA offre anche l’uscita della velocità di flusso con una precisione di circa il 10%, in molti casi sufficiente per risparmiare flussometri più costosi.

Vuoi avviare la filtrazione del mosto al momento perfetto, risparmiando tempo ed energia? Garantire la massima riutilizzabilità durante la raccolta del lievito? Ottenere la massima efficacia del separatore? Riutilizzare i fluidi CIP debolmente contaminati e risparmiare così sui costi? Ridurre al minimo i costi delle acque reflue attraverso il monitoraggio dell’inquinamento? Mantenere una qualità precisa del prodotto? Allora i nostri sensori di torbidità sono la soluzione perfetta.

Per una transizione di fase attiva e automatizzata, il controllo del ritorno CIP di acido/soda/acqua e il controllo della concentrazione dei detergenti CIP: ILM-4, la vostra garanzia di affidabilità del processo.

Per un’ampia gamma di tipi di sensori, i nostri sistemi di connessione offrono un concetto di installazione igienica: acciaio inossidabile di alta qualità o PEEK per tutti i componenti a contatto con il fluido, connessione a vite semplice e sicura o anche installazione in pozzetti termometrici per la rimozione del sensore senza interrompere il processo.

Trasformate il vostro serbatoio in una bilancia di precisione. Quando i sistemi di controllo di livello integrati non funzionano, i sistemi di pesatura entrano in gioco. I Load Disc vi offrono il pieno controllo del contenuto, anche con contenitori intercambiabili per ingredienti o additivi.

La chiave per una maggiore efficienza: sensori con IO-Link nella tecnologia Flex Hybrid. Questi rendono la pianificazione, la messa in servizio e il funzionamento dei vostri impianti più facili, più veloci e più flessibili. Per gli impianti analogici esistenti, Flex-Hybrid significa programmazione più semplice, sostituzione dei sensori con “plug-and-play” e, se ad un certo punto si passa al controllo IO-Link, i sensori vengono sostituiti semplicemente collegandoli.

Abbiamo riassunto in una brochure generale il modo in cui noi di Anderson-Negele possiamo aiutarvi a ottimizzare i vostri processi di produzione della birra.:

Scopri il nostro portafoglio prodotti e assembla la “tecnologia di sensori desiderata” per il tuo birrificio. Contattaci subito per iniziare.

Copyright © 2022 Anderson-Negele