L'analisi in linea dei fluidi in base alla loro torbidità consente processi automatizzati e di alta precisione in molte applicazioni. Questi includono la differenziazione del prodotto, il cambio di fase CIP, il controllo del processo, il monitoraggio della qualità ...

Sensore di torbidità a luce diffusa modulare e da incasso per torbidità da bassa a molto alta | Con IO-Link

Misura di torbidità per valori di torbidità molto bassi in tubi a partire da DN25

Ottimizzato per l’impiego nel settore dei processi e dell’acqua potabile

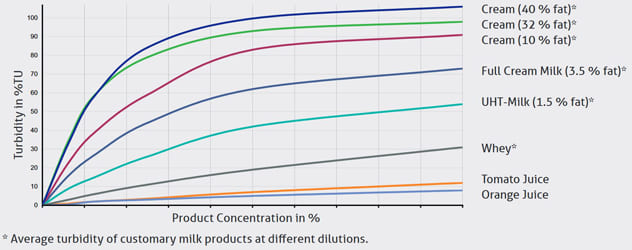

In molte applicazioni dell’industria alimentare e delle bevande, la misurazione del grado di torbidità è la tecnica di analisi più adatta per differenziare i liquidi in linea nel processo. Con i torbidimetri igienici della serie ITM, i processi possono essere monitorati con elevata precisione e controllati al secondo. Con due diverse tecniche di misurazione, i sensori di torbidità Anderson-Negele offrono il giusto principio di misurazione della torbidità per ogni grado di torbidità: dal campo di misurazione più piccolo di 0…5 NTU (0…1 EBC) per i mezzi a bassa torbidità al campo di misurazione di 200…300.000 NTU per i prodotti a torbidità media e alta.

Poiché le particelle di grasso si comportano allo stesso modo delle particelle solide o di altre sostanze torbide durante la misurazione della torbidità, anche i prodotti lattiero-caseari possono essere analizzati con estrema precisione.

L’installazione di un sensore di torbidità è economicamente vantaggiosa? Potete calcolarlo qui con pochi clic.

Analizzando la torbidità in linea, è possibile risparmiare tempo e quindi risorse rispetto al controllo temporale, al monitoraggio visivo o a tempi di reazione più brevi per ogni cambio di fase. In un caso pratico, il nostro cliente risparmia 65 secondi per ogni cambio di fase rispetto al controllo a tempo (si veda il rapporto dell’applicazione).

Il nostro calcolatore del ROI vi aiuterà a fare una stima approssimativa della rapidità con cui l’installazione di un sensore di torbidità si ammortizzerà grazie ai soli risparmi sui costi del prodotto.

Calcolate subito il vostro possibile ammortamento con pochi clic!

L’analisi in linea dei fluidi in base ai loro valori di torbidità consente un utilizzo automatizzato e di alta precisione in molti processi produttivi e aree applicative. Si tratta principalmente di differenziazione dei prodotti, separazione di fase, controllo dei processi e monitoraggio della qualità.

Differenziazione dei prodotti: grazie alla differenziazione dei liquidi, è possibile garantire la corretta lavorazione, conservazione o riempimento dei prodotti, ad esempio:

Separazione di fase: il controllo CIP in linea preciso al secondo è possibile in combinazione con la misurazione della conduttività:

Controllo del processo: se il livello di torbidità supera o scende al di sotto di un determinato valore specificato, è possibile attivare una correzione del processo mediante un segnale al controllore di processo PLC. Le applicazioni tipiche sono:

Monitoraggio della qualità: è possibile monitorare anche la concentrazione o il livello di torbidità di alcuni prodotti:

In un’ampia gamma di processi produttivi e nei sistemi CIP di caseifici, birrerie, industria delle bevande, produzione di vino, produzione di succhi di frutta e altre aziende alimentari, i sensori di torbidità possono misurare i liquidi secondo criteri qualitativi in tempo reale e in modo completamente automatico. Ciò consente, tra l’altro:

Il grado di torbidità spesso non è facilmente riconoscibile nella pratica, ma può essere decisivo per la qualità del prodotto finale e l’efficienza del processo. Il campionamento manuale o il monitoraggio della torbidità con l’ausilio di una spia sono ancora metodi di controllo frequentemente utilizzati. Tuttavia, l’esperienza ha dimostrato che entrambi comportano alti costi di manodopera e incertezze nella qualità tra i campioni. Un’altra opzione comune per alcune applicazioni, come la pulizia CIP, è il cambio di fase a tempo. Tuttavia, per garantire che nessun prodotto o detergente errato entri nei serbatoi dei prodotti, è necessario tenere conto di un buffer di sicurezza di diversi secondi. Ciò comporta costi ad ogni cambio di fase, poiché molti litri di prodotto o detergente prezioso finiscono nell’acqua di scarico. I torbidimetri Anderson-Negele della serie ITM sono in grado di automatizzare questa fase del processo con un grado di precisione di misura molto elevato. In questo modo si evitano, da un lato, perdite di risorse dovute a scarichi errati o tardivi e, dall’altro, costi di manodopera dovuti a controlli visivi o manuali, con un conseguente risparmio economico. In molti casi pratici, l’uso di un sensore di torbidità Anderson-Negele si è ammortizzato in brevissimo tempo.

In pratica, il grado di torbidità spesso non è facile da rilevare, ma può essere decisivo per la qualità del prodotto finale e l’efficienza del processo. I metodi di controllo ancora frequentemente utilizzati sono il campionamento manuale o il monitoraggio della torbidità tramite un vetro spia. Tuttavia, l’esperienza dimostra che entrambi questi metodi comportano elevati costi di personale e incertezze nella qualità tra i campioni.

Un’altra opzione comune per alcune applicazioni, come la pulizia CIP, è il cambio di fase controllato nel tempo. Tuttavia, è necessario tenere conto di un margine di sicurezza di diversi secondi per garantire che nessun prodotto o detergente non corretto entri nei serbatoi del prodotto. Ciò comporta costi per ogni cambio di fase, poiché molti litri di prodotto o detergente prezioso finiscono nelle acque reflue.

I misuratori di torbidità Anderson-Negele della serie ITM possono automatizzare questa fase del processo con un’elevatissima precisione di misurazione. Ciò consente di evitare sprechi di risorse dovuti a scarichi errati o tardivi e costi di personale dovuti a controlli visivi o manuali, con un conseguente risparmio economico. In molti casi pratici l’uso di un sensore di torbidità Anderson-Negele si è ammortizzato in brevissimo tempo.

Fondamentalmente, i torbidimetri di Anderson-Negele sono classificati, in base al loro principio di misura, in sensori di torbidità relativa con metodo a luce retrodiffusa e sensori di torbidità a quattro fasci con registrazione dei valori misurati a luce trasmessa e a luce diffusa. Entrambi sono metodi di misura in linea, cioè analizzano i liquidi nel processo in corso. Grazie ai tempi di risposta estremamente rapidi, inferiori a 1 secondo, i processi possono essere monitorati e controllati in tempo reale.

I principali vantaggi di questo principio di misurazione basato sul metodo della luce retrodiffusa sono l’installazione a filo del sensore nel processo e il prezzo vantaggioso. Grazie a un’ampia scelta di adattamenti al processo, l’ITM-51 può essere facilmente installato in tubazioni esistenti a partire dal DN25, in conformità alle linee guida sull’igiene riconosciute a livello internazionale, come la 3-A e la EHEDG.

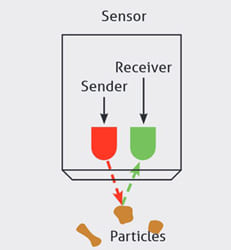

Una sorgente luminosa a LED emette luce infrarossa da un diodo sulla punta del sensore nel mezzo attraverso un sistema ottico in zaffiro altamente resistente. Le particelle presenti nel fluido riflettono la luce irradiata, che viene rilevata dal diodo ricevente sulla punta del sensore (il cosiddetto metodo della luce retrodiffusa). L’elettronica calcola la torbidità relativa del mezzo in base al segnale ricevuto. Questo metodo di misura è ideale per la misurazione di fluidi con torbidità medio-alta (200…300.000 NTU).

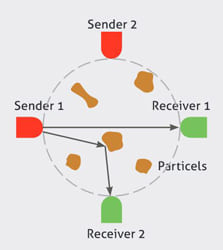

Con l’ITM-4, la misurazione della torbidità viene effettuata con il metodo della luce alternata a 4 fasci o con il metodo della luce trasmessa/diffusa, anche con una sorgente luminosa a LED. Il vantaggio principale di questo principio di misura è l’elevatissima sensibilità di misura. Con i suoi campi di misura da 0 a 5 NTU (0…1 EBC), vengono registrate anche le minime variazioni di torbidità e vengono emessi i risultati.

Nel sensore ad anello sono disposti due trasmettitori e due ricevitori a infrarossi, ciascuno sfalsato di 90°. I trasmettitori vengono controllati alternativamente per determinare il valore di torbidità. Se il trasmettitore 1 è attivo, il ricevitore 1 registra la luce trasmessa e il ricevitore 2 la luce diffusa a 90°. Se il trasmettitore 2 è attivo, avviene il contrario. Un valore esatto di torbidità viene determinato dai quattro valori misurati in un ciclo di misura. Poiché per ogni valore di misurazione della luce diffusa a 90° è disponibile anche un valore di riferimento della luce trasmessa, i fattori di interferenza come la sporcizia dell’ottica o l’invecchiamento dei componenti vengono compensati automaticamente. Le interferenze causate dalla presenza sporadica di solidi e bolle d’aria vengono eliminate analizzando diversi cicli di misura e un filtro regolabile. L’ITM-4 è integrato in un raccordo ad anello che può essere installato in tubi da DN25 a DN100 o da DN1“ a DN4” mediante un collegamento igienico a vite o a morsetto.

Questo metodo di misura è utilizzato anche per l’ITM-4DW. In questa variante, il materiale del sensore è appositamente adattato e approvato per l’uso con l’acqua potabile, ma è quindi meno costoso dell’opzione ITM-4, che è approvata per tutti i prodotti alimentari.

I sensori di torbidità della serie ITM sono progettati in conformità agli standard internazionali per le attrezzature di lavorazione alimentare, come 3-A, EHEDG e FDA. Ciò include l’eliminazione dei punti morti e la facilità di pulizia. L’intero sensore, dalle parti bagnate all’alloggiamento, è realizzato con materiali di altissima qualità:

Grazie al design estremamente robusto e durevole e, ad esempio, all’utilizzo di una sorgente luminosa a LED, i sensori sono in grado di resistere anche alle sollecitazioni meccaniche più elevate, come vibrazioni e sbalzi di pressione, che si verificano ripetutamente in molte applicazioni pratiche, e di garantire la massima precisione a lungo termine.

Un gran numero di diversi adattamenti al processo garantisce una grande flessibilità per quanto riguarda le opzioni di installazione nei nuovi sistemi e di retrofit nei processi esistenti. Il compatto ITM-51 è montato a filo e può essere facilmente integrato nel processo mediante adattatori igienici a vite o a morsetto. Sono disponibili anche adattatori per le connessioni al processo esistenti. È disponibile anche una versione remota, che garantisce una personalizzazione ottimale in base alle condizioni locali e tecniche. Sia l’ITM-4 che l’ITM-4DW sono dotati di un sensore ad anello integrato in un raccordo. Questo può essere facilmente integrato in tubi di vari diametri nominali utilizzando connessioni igieniche a vite o a morsetto.

Copyright © 2022 Anderson-Negele