La misura precisa della portata è la base per processi sicuri ed efficienti in quasi tutte le applicazioni. Ma quando è adatta la tecnologia: misuratore di portata, monitor di flusso, magnetico-induttivo, turbina, ultrasuoni, calorimetrico? La soluzione migliore per la vostra applicazione ...

Misura di portata e volume di fluidi con conducibilità minima > 5 µS/cm; precisione ±0,5 % ±2 mm/s | Con IO-Link

Misura certificabile di portata e volume di fluidi con conducibilità minima > 5 µS/cm

Misuratore compatto per la misurazione di massa/volume e densità, anche per mezzi critici e precessi

Monitoraggio di portata in tubi a partire da DN25, per fluidi con solidi sospesi > 50 µm

Monitoraggio di portata in tubi a partire da DN25, per prodotti acquosi in assenza di solidi sospesi

Monitoraggio di portata in tubi a partire da 1″, per prodotti acquosi in assenza di solidi sospesi

Sensore di portata in tubi superiori a DN25 per la misurazione di prodotti acquosi in assenza di particelle, per il settore farmaceutico

Sensore di portata per tubi superiori a 1″, per la misurazione di prodotti acquosi in assenza di particelle, per il settore farmaceutico

I sensori di portata sono fondamentali per garantire processi sicuri ed efficienti in quasi tutte le applicazioni dell’industria alimentare e delle bevande, consentendo di determinare con precisione la quantità, il volume o la velocità dei fluidi in transito nei sistemi.

Esempi tipici sono

I flussostati vengono utilizzati in quasi tutti gli impianti di produzione per monitorare la sicurezza tecnica e il corretto funzionamento dei processi. Un possibile malfunzionamento di una pompa, una valvola chiusa o un fluido deviato viene rilevato e segnalato in modo affidabile.

Grazie a diverse tecnologie, i sensori di flusso e i flussostati Anderson-Negele offrono un sistema di misurazione adatto a ogni applicazione, processo e fluido:

Misurare con la massima precisione quantità o volumi può far risparmiare sui costi, grazie alla prevenzione delle perdite e a un migliore utilizzo delle risorse. Indirettamente, si ottiene una riduzione dei costi grazie all’ottimizzazione delle ricette e a un migliore controllo del processo di miscelazione. Le quantità specificate delle risorse preziose vengono rispettate con precisione, in modo che il prodotto finale possa essere realizzato in modo ottimale e riproducibile con la qualità desiderata.

I flussostati sono utilizzati principalmente per controllare i costi e ridurre al minimo i rischi. Se un fluido non scorre in un processo a causa di un errore di sistema, possono verificarsi danni significativi. Le pompe possono funzionare a secco, i processi CIP possono non svolgersi secondo le specifiche, i processi di miscelazione e riempimento possono subire interruzioni, con possibili danni elevati all’impianto o al prodotto. Grazie ai flussostati, tali malfunzionamenti vengono rilevati immediatamente e possono essere avviate le opportune contromisure.

In sostanza, la linea di prodotti Anderson-Negele offre due principi di misurazione per la misurazione del flusso di liquidi: misurazione del flusso magnetico-induttivo e misurazione del flusso a turbina. Per quanto riguarda gli interruttori di flusso, Anderson-Negele offre due versioni, con principio di misurazione calorimetrico o a ultrasuoni. Scorrere verso il basso per scoprire i dettagli di ciascuna di queste tecnologie.

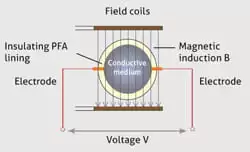

Questo principio di misurazione si basa sulla legge di Faraday sull’induzione. Un campo magnetico costante viene generato da due bobine di campo disposte verticalmente all’interno del corpo di misurazione. La tensione indotta viene misurata orizzontalmente tramite due elettrodi in acciaio inossidabile. Tale tensione è generata, cioè indotta, dal fluido conduttivo in movimento. È direttamente proporzionale alla velocità del flusso e può essere convertita direttamente in volume del flusso. I valori misurati sono disponibili sotto forma di impulsi di conteggio, di segnale standard 4…20 mA e, nel caso dei dispositivi IO-Link, anche in formato digitale.

A partire da una conducibilità minima di > 5 μS/cm, è possibile misurare la tensione indotta. Questa tecnica è adatta a misurare la tensione indotta in fluidi come latte, panna, birra, ketchup, salse, creme, mosto, melassa, yogurt, concentrati, detergenti e molti altri.

Questo principio di misurazione si basa su una misurazione a impulsi senza contatto. Una turbina è installata direttamente nel flusso del liquido e viene messa in rotazione dalle pale del rotore tramite il movimento del flusso stesso. Una sonda di segnale genera un campo elettromagnetico tramite un circuito oscillante. Il rotore rotante interagisce con tale campo generando una corrente di induzione, che può essere misurata con precisione ed emessa dalla sonda.

I misuratori di portata a turbina con misurazione a impulsi senza contatto sono l’alternativa affidabile, precisa ed economica ai misuratori di portata massica o ai misuratori di portata magnetico-induttivi. Questa tecnologia di misurazione è adatta anche per fluidi acquosi non conduttivi come succhi di frutta filtrati, birra, alcoli, oli leggeri, soluzioni saline, detergenti e acidi, ma anche per acqua di processo, acqua demineralizzata e WFI.

In un flussometro Coriolis, il fluido viene diviso in due tubi. Un dispositivo attivo forza i tubi a oscillare. A flusso zero, i due tubi vibrano in fase tra loro e le onde sinusoidali sono parallele. Quando viene introdotto il flusso, le forze di Coriolis fanno sì che i tubi si torcciano, provocando uno sfasamento delle onde sinusoidali. La differenza di tempo tra le onde viene misurata e la sua grandezza è direttamente proporzionale alla portata massica.

Misurazione del flusso di massa e di volume: questi valori vengono calcolati in base alla portata massica e alla misurazione della densità.

Misurazione della densità: i tubi di misurazione vengono fatti vibrare alla loro frequenza naturale. Una variazione della massa del fluido contenuto all’interno dei tubi provoca una variazione corrispondente della frequenza naturale del tubo. La variazione di frequenza del tubo viene utilizzata per calcolare la densità.

Questi strumenti di misura sono adatti a quasi tutti i processi produttivi dell’industria alimentare e delle bevande e sono particolarmente vantaggiosi nelle applicazioni in cui la densità (o il valore Brix, Plato, Proof o Baumé) deve essere determinata contemporaneamente alla portata.

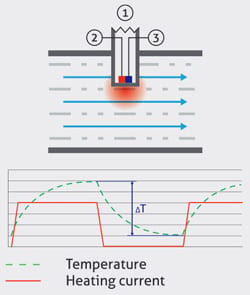

Il principio di funzionamento del flussostato calorimetrico FTS si basa su un sensore di temperatura collegato alla punta del sensore, che viene periodicamente riscaldato da un elemento riscaldante. Quando il fluido è fermo, si stabilisce una differenza di temperatura costante ∆T tra lo stato riscaldato e quello non riscaldato. Quando il fluido scorre, l’energia termica viene estratta dal sensore riscaldato e la differenza di temperatura cambia a seconda della velocità del flusso. A differenza dei modelli basati su due sensori di temperatura separati, uno dei quali viene riscaldato continuamente, il principio di misurazione dell’FTS con un solo sensore e riscaldamento periodico consente un tempo di risposta più breve grazie al trasferimento di calore ottimizzato e alla minore capacità termica.

Questo principio di misurazione è ideale per tutti i prodotti acquosi, compresi i fluidi demineralizzati e altamente filtrati come la cola e altre bevande analcoliche, la birra filtrata, l’acqua demineralizzata, nonché per i fluidi presenti nelle linee in pressione.

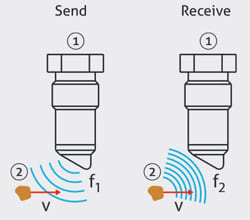

Un trasmettitore invia onde ultrasoniche nel fluido in movimento. Queste onde colpiscono particelle in movimento, come sedimenti, sporcizia o bolle d’aria, che vengono riflesse. Il ricevitore vede ora la frequenza riflessa leggermente spostata, poiché la lunghezza d’onda cambia a causa del movimento in avanti della particella riflettente (principio Doppler ultrasonico). La differenza tra la frequenza emessa e quella ricevuta è una misura della velocità di movimento delle particelle e, quindi, anche della velocità del flusso.

Molti monitor di flusso sono limitati ai fluidi acquosi. Al contrario, il principio di misurazione Doppler a ultrasuoni è ideale per tutti i fluidi, anche quelli con la minima torbidità o con bolle d’aria. Questa tecnica può essere utilizzata quando altri monitor di flusso non sono in grado di funzionare, ad esempio con impasti, glicole, oli e fluidi a base di olio, fluidi adesivi o viscosi, creme, ma anche con acqua potabile, latte, succo (non filtrato) e fluidi CIP.

Se si desidera controllare l’intera tecnologia dell’impianto di processo con un gran numero di dispositivi di misurazione, controllo e funzionamento, l’interfaccia digitale IO-Link offre numerosi vantaggi rispetto alla tecnologia analogica.

Con la sua tecnologia Flex-Hybrid, il misuratore di portata FMQ combina il meglio di due mondi: i dati dal sensore possono essere trasmessi in modo digitale, analogico o in parallelo in entrambe le tecnologie. Questo crea un vantaggio significativo, soprattutto in tempi di cambiamento tecnologico dall’attuale generazione analogica a quella digitale IOT: se, ad esempio, si controlla ancora un sistema in modalità analogica, ma si considera una conversione a IO-Link, non è più necessario prendere una decisione. Invece di “o…o”, Anderson-Negele usa la parola “e”. Collegando semplicemente un nuovo cavo, il sensore può essere commutato in digitale in qualsiasi momento successivo senza dover modificare l’hardware o le impostazioni. L’installazione e la messa in servizio consentono di risparmiare tempo e denaro. Per la trasmissione del segnale e l’alimentazione stessa è sufficiente un cavo standard tripolare senza schermatura.

Copyright © 2022 Anderson-Negele