Les capteurs intelligents d’Anderson-Negele garantit une qualité constante des produits tout au long de votre processus de production de laiterie ou fromagerie. En automatisant les opérations, en réduisant la consommation d’énergie et de ressources, et en minimisant les temps d’arrêt et le gaspillage alimentaire, nos solutions vous aident à atteindre l’efficacité et la durabilité. Tout comme la qualité des matières premières, les recettes et les processus de production laitière et fromagère varient, les exigences en matière de technologie de mesure varient également. C’est pourquoi nous proposons une gamme complète de capteurs avec des options personnalisables pour répondre aux besoins uniques de chaque application et type d’entreprise, qu’il s’agisse de producteurs laitiers et fromagers régionaux ou de grandes usines laitières industrielles. Vous obtiendrez exactement les performances dont vous avez besoin. Ni plus, ni moins.

Notre astuce : Cette page offre un aperçu des principaux produits et de leur aptitude à vos processus. Pour des spécifications détaillées et des options de configuration, visitez la catégorie de produit correspondante ou la page sur notre site Web.

Besoin d’une assistance personnalisée ? Contactez-nous pour trouver la solution idéale pour votre entreprise.

Download the Brochure (anglais)

Après réception du lait cru, le produit est stocké dans une cuve tampon jusqu’à son traitement. Lorsqu’ils sont installés dans des cuves isolées, les capteurs doivent tenir compte de l’épaisseur de la paroi. Dans le cas de cuves externes, ils doivent également pouvoir résister aux conditions climatiques.

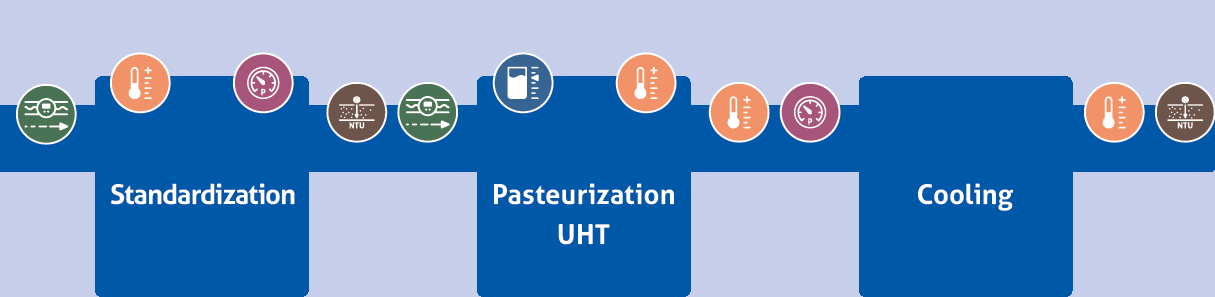

Différents systèmes tels que des séparateurs ou des centrifugeuses sont utilisés pour séparer la crème du lait écrémé et éliminer les impuretés en même temps.

L’homogénéisation n’est possible qu’avec une pression contrôlée.

Pour produire du lait ou des produits laitiers ayant la teneur en matière grasse souhaitée, la crème et le lait écrémé homogénéisé sont à nouveau mélangés.

Les produits sont rendus stables à température ambiante en les chauffant à des températures précisément spécifiées pendant une courte période.

À de nombreux stades du processus laitier, le produit doit être refroidi à une certaine température. Les échangeurs de chaleur permettent d’y parvenir avec la plus faible consommation d’énergie possible.

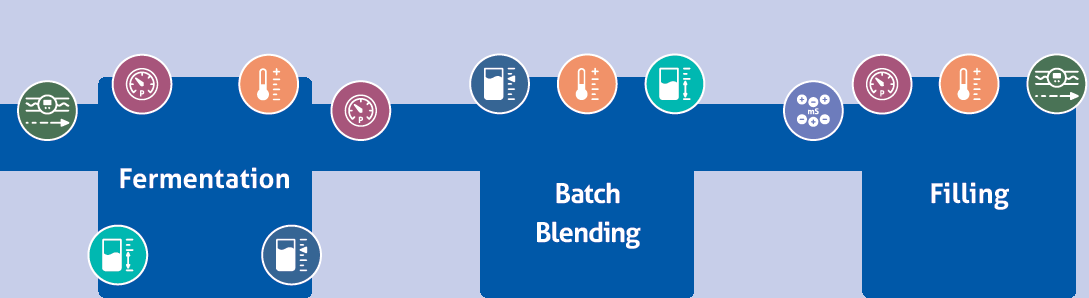

De nombreux produits laitiers sont fermentés, souvent dans des récipients aseptiques sous pression.

Que ce soit dans les procédés par lots ou dans les procédés continus, vous devez être en mesure de contrôler vos recettes avec précision.

Différents systèmes de remplissage sont utilisés pour les bouteilles, les réservoirs, les bag-in-box ou autres emballages. Lors du nettoyage des bouteilles, des capteurs surveillent la qualité du nettoyage et des liquides de nettoyage.

Différents capteurs peuvent être utilisés pour surveiller la production de spécialités fromagères en fonction du processus et de l’équipement de l’usine.

Dans ce processus, l’humidité est éliminée du lait ou du lactosérum en plusieurs cycles de séchage.

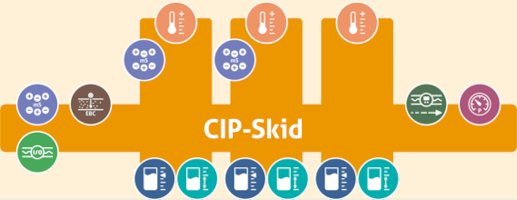

Le contrôle de l’eau douce est essentiel pour la qualité des produits haut de gamme.

Les systèmes NEP des laiteries peuvent être conçus de manière centralisée ou décentralisée. Pour optimiser l’efficacité, des capteurs d’analyse peuvent surveiller le retour des fluides de nettoyage afin de détecter les niveaux de contamination. Lorsque la contamination est faible, les agents de nettoyage coûteux peuvent être automatiquement renvoyés dans le réservoir de préparation, tandis que l’eau de rinçage légèrement contaminée peut être réutilisée pour le pré-rinçage lors du processus suivant. La mesure de la conductivité assure une surveillance précise et un contrôle automatique des concentrations de nettoyant.

Visitez notre page de solutions de contrôle NEP pour découvrir comment la technologie des capteurs intelligents permet des processus NEP efficaces, cohérents et reproductibles.

Pour un producteur, réduire le gaspillage alimentaire n’a pas seulement une composante écologique et éthique, mais c’est aussi une opération rentable. Chaque litre de ressources gaspillé représente une perte de valeur. Et chaque litre de produit qui finit à la fosse septique entraîne des dépenses supplémentaires pour le traitement des eaux usées. Les domaines dans lesquels une instrumentation intelligente peut aider à prévenir les pertes sont notamment la transition de phase entre deux milieux, la qualité insuffisante des produits due à des processus qui ne sont pas contrôlés de manière optimale, le contrôle inexact du niveau dans les cuves de stockage ou de traitement, et un processus NEP qui n’est pas automatisé.

Notre astuce : Examiner tous vos processus pour en optimiser le potentiel.

Laissez-nous vous apporter des solutions. Planifiez une consultation sur site et nous répondrons à toutes vos questions et vous aiderons à trouver les solutions adaptées à vos besoins. Contactez-nous dès aujourd’hui !

Chaque processus de production a ses exigences spécifiques. Dans le traitement par lots, l’instrumentation dans la cuve de traitement entre souvent en conflit avec les pièces mobiles ; ici, des facteurs tels que la situation d’installation, la mise à niveau, de l’aptitude à l’utilisation de réservoirs isolés et la résistance aux vibrations sont importants. Dans le procédé continu, les capteurs sont vos « yeux dans le tuyau », votre vue dans le processus. Par exemple, des temps de réponse courts, une auto-adaptation aux changements de support ou des alarmes d’erreur automatisées sont des critères de réussite importants.

Notre astuce : Grâce à un large choix de types de capteurs et d’options de configuration, notre gamme de produits offre une technologie adaptée à la plupart des exigences et des méthodes de production. Faites-nous part de votre application spécifique et nous nous ferons un plaisir de vous aider à choisir la meilleure solution.

Les produits Anderson-Negele sont conçus et fabriqués exclusivement pour les applications alimentaires. Ils répondent donc à toutes les exigences des zones de production sensibles à l’hygiène, comme le prouvent les certifications 3-A et EHEDG. Cela signifie une protection hygiénique maximale de vos produits, un nettoyage facile des équipements et, au final, une tranquillité d’esprit et un plaisir maximum pour vos clients.

En ce qui concerne les connexions de processus, nous proposons également une large gamme de solutions qui garantissent une intégration hygiénique dans vos usines grâce à une conception sans espace mort et à une qualité supérieure des matériaux et des surfaces.

Notre astuce : En plus de notre approche « HYGIENIC BY DESIGN™ », qui est à la base de tous nos produits, nous proposons une gamme de solutions spécialisées. Les connexions de processus telles que les doigts de gant ou la série d’adaptateurs CPM simplifient l’installation et le fonctionnement hygiéniques et peuvent être installées ultérieurement.

La plupart des capteurs Anderson-Negele avec IO-Link sont équipés de la « technologie Flex-Hybrid », c’est-à-dire d’une communication numérique IO-Link et analogique 4…20 mA en parallèle. Même si l’usine fonctionne en mode analogique, vous pouvez mettre en service tous les capteurs avec un seul logiciel via un ordinateur. La programmation spécifique peut être facilement transférée à d’autres capteurs par copier-coller. Et en cas de remplacement d’un capteur, toute la programmation individuelle est transférée simplement en le branchant.

Notre astuce : Avec la technologie Flex-Hybrid, vous bénéficiez déjà d’avantages en matière d’installation et de mise en service. Et si vous passez ultérieurement à la technologie numérique IO-Link, vous n’aurez pas besoin de nouveaux capteurs. Découvrez toutes nos solutions IO-Link dans notre rubrique « Solutions » / « IO-Link » ou sur le site Internet IO-Link.

De nombreux clients utilisent nos capteurs pour répondre à un large éventail de besoins quotidiens. Découvrez comment d’autres laiteries et fromageries relèvent avec succès leurs défis grâce aux capteurs Anderson-Negele. Nos études d’application montrent des exemples où nous avons pu aider nos clients à atteindre leurs objectifs grâce à des conseils en matière d’application, des tests de produits ou un support technique. Vous pouvez trouver nos rapports d’application en ligne ici.

Notre astuce : Nos exemples d’application peuvent vous donner un aperçu de la variété des applications où la technologie des capteurs intelligents, utilisée correctement, peut faciliter votre travail, améliorer la qualité et réduire les coûts. Nous serions heureux de vous rendre visite pour trouver des réponses à vos questions sur place. N’hésitez pas à nous contacter !

Ils sont essentiels dans presque toutes les étapes du processus de production et pour le contrôle du NEP. C’est pourquoi nous proposons nos capteurs TS en deux tailles (grande et petite), avec une gamme complète de performances et une variété presque infinie de personnalisations, de connexions de processus et d’options.

Différentes températures, différentes formes de cuves, parfois sous pression, différentes densités, différents milieux moussants, différentes turbidités et teneurs en solides – des exigences très différentes et des changements dynamiques influencent le contrôle du niveau de remplissage de vos différentes cuves et conteneurs. Cependant, vous devez à tout moment savoir exactement combien de produit se trouve dans la cuve ou vous assurer qu’une cuve ne déborde pas ou ne se vide pas. C’est pourquoi nous proposons différentes techniques de mesure et de nombreuses conceptions et options, afin que vous obteniez la meilleure solution pour chaque objectif et chaque application.

Voici comment vous gardez le contrôle de vos recettes de brassage et de la sécurité technique de votre usine : Le contrôle précis du débit avec des débitmètres électromagnétiques vous indique à chaque étape du processus, de la cuve de stockage à la remplisseuse, le volume exact de fluide qui circule dans les processus. Les contrôleurs de débit émettent une alarme lorsque le débit s’arrête et sont idéaux pour surveiller les pompes, les filtres, les circuits de refroidissement, le retour NEP ou pour détecter les fluides mal acheminés. Le FWA fournit également la vitesse d’écoulement avec une précision d’environ 10 %, ce qui est suffisant dans de nombreux cas pour éviter d’utiliser des débitmètres plus coûteux.

Distinguer en quelques secondes les fluides en fonction de leur degré de turbidité ou de leur teneur en matières grasses. Vous souhaitez garantir la qualité de vos produits grâce à un contrôle précis du degré de turbidité ? Séparer le lait en phases – lactosérum – crème ? Contrôler le fonctionnement de vos systèmes de filtration ? Réutiliser les fluides NEP légèrement pollués et ainsi réduire les coûts ? Minimiser les coûts des eaux usées grâce à un contrôle de la pollution ? Alors nos capteurs de turbidité sont la solution idéale.

Pour une transition de phase active et automatisée, le contrôle du retour NEP d’acide/de soude/d’eau et le contrôle de la concentration des nettoyants NEP : ILM-4, votre garantie de fiabilité du processus.

Pour une large gamme de types de capteurs, nos systèmes de connexion offrent un concept d’installation hygiénique : acier inoxydable ou PEEK de haute qualité pour tous les composants en contact avec le fluide, raccordement vissé simple et sûr ou même installation dans des doigts de gant pour le retrait du capteur sans ouvrir le processus.

Transformez votre cuve en une balance de précision. Lorsque les systèmes de contrôle de niveau intégrés atteignent leurs limites, les cellules de charge entrent en jeu. Dans le processus en tant que Load Disc pour une installation sous la cuve, ou pour les containeurs d’ingrédients en tant que capteur de force boulonné sur la structure de support de la cuve.

La clé d’une plus grande efficacité : les capteurs avec IO-Link dans la technologie Flex Hybrid. Ils rendent la planification, la mise en service et l’exploitation de vos installations plus faciles, plus rapides et plus flexibles. Pour les installations analogiques existantes, Flex-Hybrid signifie une programmation plus facile, des remplacements de capteurs avec « plug-and-play », et si vous passez à un contrôle IO-Link à un moment donné, les capteurs s’adaptent simplement en les branchant.

Nous avons résumé dans une brochure comment nous pouvons vous aider chez Anderson-Negele à optimiser vos processus de production laitière:

Téléchargez la brochure « Technologie de mesure pour laiteries et fromageries » en anglais au format PDF.

Consultez notre portefeuille de produits et composez la « technologie de capteurs » souhaitée pour votre laiterie. Ici, vous pouvez nous contacter.

Copyright © 2022 Anderson-Negele