Un projet phare au succès retentissant :

Bellarine Foods, une laiterie du futur

Traitement du lait

Bellarine Foods en Australie a innové en construisant une toute nouvelle usine pour la production de lactosérum en poudre. L’ensemble du projet a été planifié, réalisé et mis en service avec le système de communication numérique IO-Link. Non seulement dans la phase de construction, mais aussi depuis quelque temps dans la production, Bellarine Foods est devenu un pionnier d’une technique qui représente probablement le standard du futur pour les entreprises alimentaires. Les avantages de ce projet ressortent si clairement que le chef de projet Lindon Giuffrida de GP Systems est convaincu : « L’avenir de la technologie des processus hygiéniques est numérique »

Bellarine Foods

Bellarine Foods

Client

L’application

Depuis fin 2021, environ 60 000 litres de petit-lait issu de la production de fromage de chèvre sont transformés chaque jour en poudre de lactosérum dans la nouvelle entreprise. En partenariat, HPS Tech et GP Systems ont fourni les différents systèmes de processus. Chacun d’entre eux a été conçu comme un module individuel, livré préfabriqué et simplement raccordé à l’usine.

Dans le détail, il s’agit de :

· Installation à membrane d’ultrafiltration

· Installation à membrane de nanofiltration

· Système NEP

· Système de réservoir de stockage

· Évaporateur

· Séchoir à pulvérisation

La consigne était claire : tous les composants devaient communiquer via IO-Link. Grâce à sa large gamme de capteurs avec IO-Link, Anderson-Negele a pu contribuer de manière significative au succès de ce projet novateur.

Avantages dans l'application

» Économie d‘environ 50 % sur les coûts de câblage

» Economie de temps pour la planification, l‘installation et la mise en service d‘environ 50 %

» Programmation nettement plus simple des capteurs, vannes et autres appareils

» Possibilité de contrôle de l‘état des capteurs et de modification des réglages via Internet

» Remplacement facile des capteurs grâce au Plug-and- Play avec reprise automatique de la programmation

Détails de l'application

Bellarine Foods en Australie a innové en construisant une toute nouvelle usine pour la production de lactosérum en poudre. L’ensemble du projet a été planifié, réalisé et mis en service avec le système de communication numérique IO-Link.

Non seulement dans la phase de construction, mais aussi depuis quelque temps dans la production, Bellarine Foods est devenu un pionnier d’une technique qui représente probablement le standard du futur pour les entreprises alimentaires. Les avantages de ce projet ressortent si clairement que le chef de projet Lindon Giuffrida de GP Systems est convaincu : « L’avenir de la technologie des processus hygiéniques est numérique ».

Une installation de production complète peut-elle être exploitée exclusivement avec la communication IO-Link ?

Réponse claire : oui !

Après une première expérience d‘installation d‘appareils IOLink sur d‘autres contrats, GP Systems a vu l‘énorme potentiel d‘économies que présentait IO-Link comme système de transmission de données numériques pour le nouveau projet de Bellarine Foods.

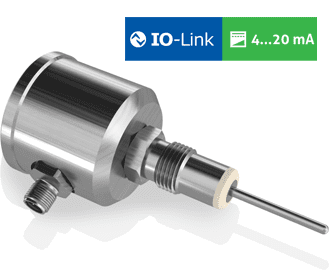

" Nous avons conçu chaque skid de manière à ce que chaque capteur, chaque vanne et chaque autre équipement puisse être directement connecté à un maître IO-Link " résume Giuffrida. Grâce à sa large gamme de produits avec IO-Link, Anderson-Negele a pu proposer les capteurs de turbidité, de conductivité, de débit, de niveau, de température et de pression à partir d’une seule source. S’y sont ajoutés des contrôleurs de débit dont la sortie On/Off peut être traitée directement par le maître IO-Link sous forme de signal numérique.

D’autres produits, comme certaines pompes, qui ne sont pas encore disponibles avec IO-Link, ont pu être intégrés à l’aide d’un convertisseur spécial qui transforme un signal 4...20 mA en un signal numérique. Cela impliquait toutefois un coût supplémentaire et aucune possibilité de transfert de données du maître IO-Link vers l’appareil.

Quels sont les avantages d’IO-Link pour la construction et la connexion des skids ?

Le principal avantage est l‘économie de câbles.

En général, les capteurs ou autres appareils doivent être munis d‘un câble spécial blindé pour la transmission des données à l‘unité de commande, et avec un câble supplémentaire pour l‘alimentation en énergie. Cela implique un coût élevé pour les câbles spéciaux, souvent très chers, qui doivent

en outre être posés sur une longue distance. S‘y ajoute un coût d‘installation élevé pour les goulottes de câbles et les supports, ainsi que pour la pose et le raccordement de l‘ensemble des câbles par des électriciens spécialisés. Giuffrida est en mesure de quantifier les économies réalisées

grâce à IO-Link sur les skids Bellarine Skids avec précision : " Nous avons pu réduire les coûts purement matériels des câbles ainsi que le temps et les coûts de pose de 50 %. "

Chaque capteur IO-Link individuel est relié à un maître IO-Link par un seul câble avec connecteur M12. Grâce à la transmission numérique des données, aucun blindage n’est nécessaire, ce qui réduit encore les coûts de matériel. Les données sont transmises dans les deux sens, c’est-à-dire du capteur au maître IO-Link et dans le sens inverse, via ce seul câble. L’alimentation électrique se fait également par le même câble, seuls certains appareils nécessitaient encore un raccordement électrique séparé.

Jusqu’à 8 appareils peuvent être reliés sur un maître IO-Link, et plusieurs maîtres IO-Link peuvent à leur tour être réunis sur un maître IO-Link centrale avec 24 ports. Enfin, celui-ci pouvait être connectée au système Ethernet BUS et donc à l’API via un seul câble M12. Grâce à cette technique, chaque skid a pu être entièrement assemblé et instrumenté en usine, en tant qu’unité indépendante, de manière rapide, sûre et simple. Chaque module prêt à l’emploi a été installé dans la nouvelle laiterie, intégré dans les processus de production et relié par un seul câble pour la connexion au système de commande. Comme le câblage est nettement moins complexe qu’avec les systèmes traditionnels, le besoin en personnel qualifié et coûteux a été sensiblement réduit.

Quels sont les avantages d’IO-Link pour l’installation des capteurs ?

C’est sur ce point que Giuffrida exprime tout son enthousiasme pour IO-Link :

" Nous n’avons besoin que d’une seule interface pour programmer tous les appareils et capteurs. Tous les adaptateurs de programmation habituels et spécifiques aux produits, le matériel et les logiciels spéciaux ou la programmation sur l’écran du capteur sont complètement supprimés. C’est ce qu’il y a de mieux. "

Pour les appareils IO-Link, la configuration est effectuée par ordinateur via le maître IO-Link. À cet effet, les données spécifiques au capteur sont implement téléchargées d’une base de données centrale au moyen d’IODD (IO Device Description). Ensuite, la configuration de tous les paramètres, c’est-à-dire par exemple la plage de mesure de la turbidité ou l’affichage de la température en °C ou °F, est saisie pour le processus. Cette rogrammation est sauvegardée dans le maître IO-Link. Si plusieurs capteurs doivent être configurés de la même manière, cette programmation enregistrée peut être copiée directement sur tous les autres capteurs. La configuration des différents appareils peut ainsi être effectuée beaucoup plus rapidement et avec moins de sources d’erreurs.

Quels sont les avantages d’IO-Link en service ?

Chaque appareil possède sa propre adresse IP, ce qui permet de les identifier et accéder séparément. L‘accès est possible depuis un endroit externe via Internet protégé et sécurisé. " Depuis mon bureau, je peux configurer chaque capteur, le tester, effectuer des simulations et, en cas de problème, consulter ou corriger l’état du capteur, même sans être sur place. "

Giuffrida y voit un avantage majeur par rapport à la transmission analogique des données, qui ne permet qu’une « lecture » passive des données.

" Avec IO-Link, je peux intervenir activement dans chaque processus et l’optimiser en cours de fonctionnement. "

Il est également possible de consulter l’état du capteur. Il est ainsi possible de déterminer la cause d’un message d’erreur ou de vérifier « ’état de santé » du capteur. Il est même possible de déterminer si le risque de défaillance du capteur est imminent et de préparer en conséquence un appareil de remplacement. Selon Giuffrida, cela ne s’est toutefois pas encore produit chez Bellarine, aucun des capteurs installés n’a encore connu de panne.

Quels sont les avantages d’IO-Link pour les installations existantes fonctionnant en mode analogique ?

Giuffrida a un avis bien tranché sur cette question :

" Même pour les installations existantes, tout le monde devrait passer à un nouveau capteur avec la technologie Flex-Hybrid lors du remplacement du capteur. Même en mode analogique, IO-Link offre tellement d’avantages que cela s’avère également payant. "

Grâce à leur technologie Flex-Hybrid, presque tous les capteurs IO-Link d’Anderson-Negele offrent une communication numérique IO-Link et une communication analogique 4...20 mA en parallèle. Giuffrida y voit plusieurs avantages pour l’utilisateur :

· Programmation et configuration faciles : tous les paramètres pour le capteur peuvent être réglés très facilement sur un ordinateur portable. Cela peut aussi être préparé par une personne extérieure à la production, ou même par le fournisseur de l’installation.

· Copier-coller pour plusieurs capteurs avec la même programmation : Les réglages ne doivent être effectués qu’une seule fois et peuvent ensuite être sauvegardés dans le maître IO-Link. Il est ainsi possible de copier d’autres capteurs en quelques clics de souris.

· Programmation automatique lors du remplacement du capteur : si une programmation est sauvegardée dans un maître IO-Link, elle peut être transmise au capteur uniquement en branchant le câble M12.

· Une programmation numérique avec des valeurs de 0...100 % est plus simple qu’un réglage avec des données analogiques qui doivent être converties pour une sortie.

Suivant Giuffrida " avec IO-Link, le codage correct devient un jeu d’enfant. "

Guiffrida voit également des avantages en termes de coûts pour l‘utilisateur grâce aux appareils Flex-Hybrid :

· Grâce à la programmation automatique, n‘importe quelle personne peut remplacer un capteur. Des connaissances spécialisées en technique des processus ou en maintenance et donc du personnel qualifié ne sont pas necessaires. C‘est particulièrement utile dans le cadre du travail en équipe.

· On n‘a pas besoin d‘un appareil de réserve pour chaque configuration. Un par type de capteur suffit et peut être programmé de manière simple et rapide via le maître IO-Link. Cela permet des économies substantielles sur les coûts de stockage des pièces de rechange.

.png)

Copyright © 2022 Anderson-Negele