Une mesure précise du débit est la base de processus sûrs et efficaces dans presque toutes les applications. Mais quelle technique est la plus appropriée : débitmètre, contrôleur de débit, magnéto-inductif, turbine, ultrasons, calorimétrique ? La meilleure solution pour votre application ...

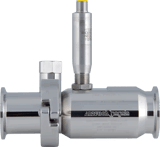

Capteur magnéto-inductif compacte pour fluides de conductivité minimale >5 μS/cm | Avec IO-Link

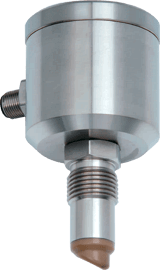

Capteur magnéto-inductif de très haute précision pour fluides de conductivité minimale >5 μS/cm

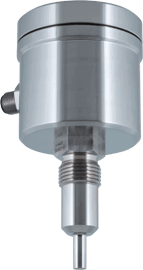

Capteur magnéto-inductif certifiable pour fluides de conductivité minimale >5 μS/cm

.png)

Capteur Coriolis de débit et de densité même pour des liquides et des procès critiques

Surveillance à ultrason de débit, en tuyauterie à partir de DN25, de liquide contenant des particules > 50 µm et turbidité ≥ 1 NTU

FTS-141 Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%)

FTS-741 Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%).

FTS-141P Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%).

FTS-741P Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%)

Les capteurs de débit (ou débitmètres), qui permettent de déterminer avec précision la quantité ou le volume des fluides qui s’écoulent dans les installations, sont à la base du déroulement sûr et efficace des processus dans presque toutes les applications de l’industrie alimentaire, des boissons et pharmaceutique.

Les applications typiques pour les capteurs de débit sont

Les contrôleurs de débit sont utilisés dans presque toutes les installations de production pour surveiller la sécurité technique de l’installation et le bon déroulement des processus. Un éventuel dysfonctionnement d’une pompe, une vanne fermée ou un fluide mal dirigé sont détectés et signalés de manière fiable.

Grâce à différentes technologies de base, les systèmes de mesure Anderson-Negele offrent un principe de mesure adapté à chaque application, à chaque processus et à chaque fluide :

La mesure de la quantité ou du volume avec une grande précision peut directement réduire les coûts en évitant les pertes et en améliorant l’utilisation des ressources. Indirectement, une réduction des coûts est obtenue grâce à l’optimisation des recettes et à un meilleur contrôle du mélange, en respectant avec précision les quantités spécifiées des précieuses ressources, ce qui permet de produire le produit final de manière optimale et reproductible dans la qualité exacte souhaitée.

Ces capteurs servent en premier lieu à contrôler les coûts en réduisant les risques. Si un fluide ne s’écoule pas dans un processus en raison d’une défaillance du système, cela peut entraîner des dommages importants. Les pompes peuvent fonctionner à sec, les processus NEP ne pas se dérouler selon les consignes, les processus de mélange et de remplissage peuvent être perturbés, le tout pouvant entraîner des dommages importants pour les installations ou les produits. Avec la surveillance du débit en ligne, de tels dysfonctionnements sont immédiatement mis en évidence et des mesures correctives peuvent être prises.

En principe, la gamme de produits Anderson-Negele propose deux principes de mesure pour liquides: la mesure de débit électromagnétique et la technique de mesure par turbine. Ils sont complétés par des instruments à effet Coriolis de la marque Micro Motion pour la mesure de débit et de densité, qui ont été ajoutés à la gamme de produits Anderson-Negele dans le cadre d’un partenariat de distribution avec Emerson, l’un des leaders mondiaux de ce type de systèmes. Dans le domaine des contrôleurs de débit, Anderson-Negele propose des versions avec principe de mesure calorimétrique ou à ultrasons. Vous trouverez ci-dessous des détails sur les différentes technologies :

La base de ce principe de mesure est la loi d’induction de Faraday. Un champ magnétique constant est généré par deux bobines de champ disposées verticalement dans le corps de mesure. La tension induite est mesurée horizontalement par deux électrodes en acier inoxydable. Ici, cette tension est générée, donc induite, par le fluide conducteur qui s’écoule. Cette tension est directement proportionnelle à la vitesse d’écoulement et peut être convertie en volume de débit à l’aide du diamètre nominal. Les valeurs de mesure obtenues sont disponibles sous forme d’impulsion de comptage, de signal normalisé 4…20 mA et, pour les appareils IO-Link, également sous forme numérique.

La condition préalable à la mesurabilité est une conductivité minimale de > 5 μS/cm pour qu’une tension évaluable puisse être induite. Cette technique est adaptée aux milieux tels que le lait, la crème, la bière, le ketchup, les sauces, les crèmes, les bouillies, la molasse, le yaourt, les concentrés, les milieux de nettoyage et bien d’autres encore.

Ce principe de mesure fonctionne avec une mesure du pouls sans contact. Une turbine est placée directement dans le flux de liquide et est mise en rotation par le mouvement d’écoulement via ses pales. Une sonde de signal génère un champ électromagnétique via un circuit oscillant. Le rotor en rotation génère en interaction avec celui-ci un courant d’induction qui peut être mesuré et délivré avec précision par le capteur.

Les capteurs à turbine avec mesure du pouls sans contact sont une alternative fiable, précise et économique aux capteurs de masse ou aux appareils électromagnétiques. Cette technique est également adaptée aux milieux aqueux non conducteurs tels que le jus de fruit ou la bière filtrés, les alcools, les huiles légères, les solutions salines, les milieux de nettoyage et les acides, mais aussi l’eau de processus, l’eau déminéralisée et l’eau à injection.

Dans le système de mesure à effet Coriolis, le fluide contenu dans le capteur passe par deux tubes de mesure parallèles. Les tubes de mesure sont mis en vibration. Lorsque le débit est nul, les deux tubes vibrent en phase. Lorsque le débit commence à augmenter, les forces de Coriolis provoquent une torsion des tubes et donc un déphasage de la vibration. La différence de temps entre les ondes est mesurée et est directement proportionnelle au débit massique.

Mesure du débit massique et volumique : le débit volumique est calculé sur la base du débit massique et de la densité.

Mesure de la masse volumique : étant donné que les tubes de mesure oscillent à leur fréquence propre, une modification de la masse du fluide de traitement contenu dans les tubes entraîne une modification correspondante de la fréquence propre du tube. Ce changement de fréquence du tube est utilisé pour calculer la densité.

Cette technique de mesure est adaptée à presque tous les processus de production dans l’industrie alimentaire et des boissons. Elle est particulièrement avantageuse dans les applications où la densité (ou concentration, Brix, Plato, Proof ou valeur Baume) doit être déterminée en même temps que le débit.

Le principe de fonctionnement du contrôleur de débit calorimétrique FTS repose sur un capteur de température fixé à la pointe du capteur, qui est chauffé périodiquement. Lorsque le fluide est au repos, une différence de température constante ∆T s’établit entre l’état chauffé et l’état non chauffé. En cas d’écoulement, l’énergie thermique est prélevée sur le capteur de température chauffé et la différence de température varie en fonction de la vitesse d’écoulement. Contrairement aux formes de construction basées sur deux capteurs de température séparés, dont l’un est chauffé en permanence, le principe de mesure du FTS avec un seul capteur et un chauffage périodique permet un temps de réponse plus court grâce au transfert de chaleur optimisé et à la capacité thermique réduite.

Ce principe de mesure est idéal pour tous les produits aqueux : Même pour les produits déminéralisés et hautement filtrés comme les colas et autres boissons gazeuses, la bière filtrée, l’eau déminéralisée, ainsi que les produits dans les conduites sous pression.

Un émetteur envoie des ondes ultrasonores dans le milieu en écoulement. Cette onde ultrasonore rencontre des particules, par exemple des sédiments, des impuretés ou des bulles d’air, qui se déplacent dans le sens de l’écoulement et sont réfléchies. Le récepteur voit alors la fréquence renvoyée légèrement décalée car la longueur d’onde est modifiée par le mouvement vers l’avant de la particule réfléchissante (principe du Doppler ultrasonique). La différence de fréquence entre la fréquence émise et la fréquence reçue est une mesure de la vitesse de déplacement des particules et donc également une mesure de la vitesse d’écoulement.

De nombreux contrôleurs de débit sont limités aux milieux aqueux. En revanche, le principe de mesure Doppler à ultrasons est idéal pour tous les milieux présentant une légère turbidité ou des bulles d’air. Cette technique peut être utilisée lorsque d’autres systèmes ne fonctionnent pas, par exemple pour la pâte, le glycol, les huiles et les fluides à base d’huile, les fluides adhérents ou visqueux, les crèmes, mais aussi l’eau potable, le lait, le jus (non filtré) et les fluides NEP.

Lorsque, dans la commande de processus, on souhaite contrôler en toute sécurité l’ensemble de la technique de l’installation avec une multitude de points de mesure, d’éléments de commande et de contrôle, l’interface numérique IO-Link offre des avantages essentiels par rapport à la technique analogique.

Avec sa technologie Flex-Hybrid, le capteur FMQ réunit le meilleur de deux mondes : le capteur peut transmettre les données en numérique, en analogique ou en parallèle dans les deux technologies. Cela représente un avantage important à l’heure de la transition technologique de l’analogique actuel vers le numérique de la génération 4.0 : si, par exemple, une installation est encore commandée de manière analogique, mais qu’une conversion à IO-Link est envisagée, le client n’a plus à choisir. Au lieu de « soit … soit », Anderson-Negele dit « et ». Il suffit de brancher un nouveau câble pour que le capteur passe au numérique à tout moment ultérieur, sans même avoir à toucher au matériel ou aux réglages. Le montage et la mise en service sont extrêmement rapides et économiques. Pour la transmission des signaux et l’alimentation en énergie elle-même, un câble standard à trois pôles sans blindage suffit.

Copyright © 2022 Anderson-Negele