Système complet de capteurs pour un nettoyage NEP efficace approuvé et certifié

Traitement du lait, Aliments & boissons

Le système NEP se compose de quatre réservoirs pour l‘eau douce, les produits de nettoyage, les retours et les eaux usées, et des lignes pour le nettoyage en parallèle de trois camions. Les lignes de process indépendantes sont conçues pour un fonctionnement rapide, hygiénique et optimisé en termes d‘aspects écologiques et économiques. Depuis les réservoirs installés au sous-sol, les produits de nettoyage sont pompés vers le haut dans les camions-citernes et refoulés de là par pression hydrostatique. Contrairement au „procédé perdu“ souvent pratiqué, la circulation et le recyclage multiple des produits de nettoyage ont été soulignés ici pour des raisons de protection de l‘environnement et de coût.

Client

Testimonials

"Avec cette usine, nous avons innové dans notre propre entreprise. La consultation déjà en phase de planification a été très intensive et professionnelle. Pour la mise en service, nous avions encore des questions afin de coordonner l‘ensemble de l‘installation et de l‘amener à une efficacité optimale. A notre demande, un spécialiste du service technique d‘Anderson- Negele est venu nous soutenir personnellement. Depuis lors, tout fonctionne sans problème, presque sans entretien et à notre entière satisfaction."

"Avec cette usine, nous avons innové dans notre propre entreprise. La consultation déjà en phase de planification a été très intensive et professionnelle. Pour la mise en service, nous avions encore des questions afin de coordonner l‘ensemble de l‘installation et de l‘amener à une efficacité optimale. A notre demande, un spécialiste du service technique d‘Anderson- Negele est venu nous soutenir personnellement. Depuis lors, tout fonctionne sans problème, presque sans entretien et à notre entière satisfaction."

— Christoph Röck, PDG de l‘entreprise

La solution Anderson-Negele

Les advantages de l’application:

- Une technologie complète de capteurs de process pour un nettoyage NEP fiable et durable à partir d‘un seul et même fournisseur

- La mesure en ligne des paramètres critiques permet un contrôle précis du processus et donc une qualité vérifiable pour la certification du nettoyage

- Une grande précision de mesure et des temps de réaction courts garantissent l‘efficacité des ressources (par ex. économie de produits de nettoyage, réduction du volume des eaux usées)

Détails de l'application

L’application

Le système NEP se compose de quatre réservoirs pour l‘eau douce, les produits de nettoyage, les retours et les eaux usées, et des lignes pour le nettoyage en parallèle de trois camions. Les lignes de process indépendantes sont conçues pour un fonctionnement rapide, hygiénique et optimisé en termes d‘aspects écologiques et économiques. Depuis les réservoirs installés au sous-sol, les produits de nettoyage sont pompés vers le haut dans les camions-citernes et refoulés de là par pression hydrostatique. Contrairement au „procédé perdu“ souvent pratiqué, la circulation et le recyclage multiple des produits de nettoyage ont été soulignés ici pour des raisons de protection de l‘environnement et de coût.

Le nettoyage NEP se fait en trois étapes:

- pré-rinçage avec de l‘eau du réservoir de retour

- nettoyage NEP avec nettoyeur monophasé, ensuite en fonction de la concentration soit reconduite dans le réservoir de produits de nettoyage, soit évacuation dans le réservoir de retour

- rinçage à l‘eau douce avec évacuation dans le réservoir de retour

Pour un nettoyage fiable et certifiable et une utilisation maximale des produits de nettoyage, la température, la conductivité et le débit doivent correspondre exactement aux spécifications. Ces valeurs sont déterminées en permanence et avec la plus grande précision en ligne.

Les capteurs Anderson-Negele ont pu offrir la solution appropriée pour toutes les applications dans l‘ensemble du processus, assurant ainsi au client un fonctionnement, une efficacité et une sécurité optimales de processus.

La solution Anderson-Negele

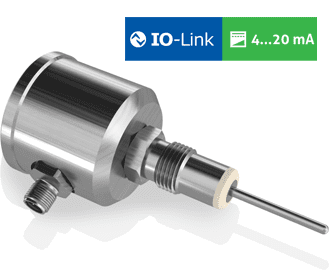

Pour les réservoirs différentes méthodes de mesure garantissent la sécurité du processus. Les capteurs capacitifs de niveau NCS-M-11, installés en haut et en bas, transmettent le signal plein ou vide au centre de contrôle , et ceci avec le temps de réaction le plus court afin d‘éviter de manière fiable tout débordement pendant le remplissage ou encore la mise à sec de la pompe. Les capteurs de pression de type L3 sont utilisés pour la mesure permanente du volume afin de connaître le niveau de remplissage exact. La température est mesurée en continu par des capteurs TSBF optimisés en volume mort.

Pour un nettoyage correct, le produit doit toujours être pompé dans le camion avec ses têtes de pulvérisation intégrées avec une pression optimale spécifiée. Placées juste an aval des pompes, des débitmètres à induction magnétique FMQ et des capteurs de pression DAN-HH surveillent cette étape du processus. Après le nettoyage, les fluides sont analysés en ligne et leur retour dans les cuves correspondantes est contrôlé par des capteurs de flux calorimétrique de type FTS-141.

L‘analyse du milieu de retour est l‘une des étapes les plus importantes pour un procédé écologique et économique. Le capteur de conductivité inductif ILM-4 joue un rôle central dans la détermination précise du changement de phase. Lors de l‘évacuation des liquides à chaque étape de nettoyage les fluides sont séparés avec précision extrême. Le produit de nettoyage réutilisable qui s‘écoule après le nettoyage est renvoyé au maximum dans la cuve. Pour un résultat de nettoyage optimal, il est réaffûté à la valeur idéale spécifiée dans une circulation interne séparée. Ceci se fait par redosage avec du concentré et d‘eau fraîche dans le réservoir à détergent, surveillé par un conductimètre ILM-4 qui assure la mesure très précise de la conductivité et de la température requise.

.png)

Copyright © 2022 Anderson-Negele