L'analyse en ligne favorise une qualité NEP reproductible et fiable, minimise le temps de NEP, contrôle les fluides pour une efficacité maximale des ressources et surveille la concentration des nettoyeurs. Conductivité, turbidité, débit, température ...

Mesure de pression process de haute précision dans les conduites et mesure hydrostatique de niveau et de volume dans les cuves. Version pharmaceutique disponible.

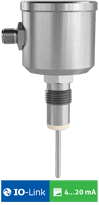

Transmetteur pour la mesure compensé en température de pression de process dans des conduites et des cuves | Avec IO-Link

Capteur magnéto-inductif compacte pour fluides de conductivité minimale >5 μS/cm | Avec IO-Link

Capteur modulaire de turbidité à rétrodiffusion de la lumière, affleurant, pour une turbidité faible à très élevée | Avec IO-Link

Mesure inductive modulaire de la conductivité de fluides fluides jusqu’à 999 mS/cm | avec IO-Link

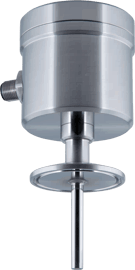

Capteur de température compact, modulaire et configurable pour les applications alimentaires, les processus, les réservoirs et les tubes │ Avec IO-Link.

FTS-141 Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%)

FTS-741 Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%).

FTS-141P Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%).

FTS-741P Contrôleur – Surveillance calorimétrique de débit en tuyauterie à partir de DN25, de liquides aqueux ultra-purs (centenu d’eau >50%)

Les applications de Nettoyage En place (NEP) sont courantes dans de nombreuses installations de production de l’industrie alimentaire et des boissons. Dans certaines applications, elles sont encore complétées par une stérilisation à la vapeur (Stérilisation En Place – SEP). La technique de procédé NEP permet un nettoyage rapide et efficace des installations de production sans démontage des composants. Cette technique offre ainsi une charge de travail nettement moins importante, elle réduit les temps d’arrêt de la production et elle protège les travailleurs d’un contact direct avec des produits chimiques de nettoyage agressifs.

Lors du nettoyage NEP, tous les éléments des installations de production, c’est-à-dire les cuves, les tuyaux et les conduites de processus, avec tous les composants intégrés tels que les vannes, les pompes ou les capteurs, sont débarrassés des résidus de produits, des restes de produits chimiques de nettoyage, des microbes, des bactéries ou d’autres substances par un système de nettoyage à plusieurs phases utilisant différents liquides de rinçage et de nettoyage. Un nouveau processus de production peut démarrer directement après le processus NEP. La qualité du nettoyage NEP peut être contrôlée par des analyses en ligne ou des prélèvements d’échantillons après chaque étape intermédiaire et à la fin de l’ensemble du processus.

Un processus de nettoyage NEP se déroule en plusieurs étapes coordonnées. En général, il s’agit de

Dans un premier temps, le produit restant dans l’installation est expulsé à l’aide d’eau ou de racleurs et les adhérences sont éliminées dans le cadre du pré-rinçage. Dans les étapes suivantes, les oligo-éléments organiques sont éliminés au moyen de lessive et les dépôts minéraux sont éliminés par l’utilisation d’acide. Comme étape intermédiaire et finale, l’installation est rincée à l’eau fraîche.

La durée, l’intensité et la température des différentes étapes de nettoyage dépendent de nombreux facteurs, tels que les propriétés chimiques et la viscosité des produits, le fait qu’un seul ou plusieurs produits soient utilisés dans une installation, les caractéristiques techniques de l’installation (par exemple la taille du réservoir, le diamètre des tuyaux, la longueur des conduites, etc.) et les composants spéciaux de l’installation qui ont une influence sur le processus (par exemple les réchauffeurs, les filtres, les buses de pulvérisation, etc.)

Souvent, le processus est contrôlé par des paramètres de processus prédéfinis et calculés au préalable. La pression et donc la vitesse d’écoulement, la température et la durée de chaque étape du processus ainsi que la commande correspondante des vannes et des pompes sont programmées dans l’API et se déroulent ensuite automatiquement. Un tel contrôle passif pour le processus NEP doit prendre en compte les facteurs susmentionnés un par un. Afin d’éviter les résultats erronés et d’obtenir avec certitude la qualité de nettoyage requise, il faut prévoir des marges de temps et de sécurité entre chaque étape. Cela prolonge la durée totale et entraîne également des pertes de ressources dues à des changements de phase trop précoces ou trop tardifs, c’est-à-dire qu’une quantité trop importante de produit ou de produits chimiques peut être déversée dans les eaux usées.

Les capteurs d’analyse tels que les turbidimètres ou les conductimètres, en tant que “Eye in the pipe”, mesurent en ligne et en continu la qualité des liquides et permettent ainsi un contrôle actif, à la seconde près, en fonction de la situation concrète et actuelle en temps réel.

Il est ainsi possible de contrôler à tout moment et avec précision

Chaque étape du processus NEP doit être contrôlée avec précision afin que le nettoyage soit également reproductible et documenté. Pour cela, les conditions du processus doivent être surveillées en permanence avec précision. Les capteurs hygiéniques correspondants pour la température, la pression, le débit et les contrôleurs de flux sont disponibles chez Anderson-Negele dans un grand choix pour des installations individuelles et pour des systèmes de communication analogiques et numériques comme IO-Link.

Pour obtenir un résultat de nettoyage optimal et reproductible, chaque acide et chaque lessive doit être concentré à la valeur prescrite par un dosage ultérieur avec du concentré et de l’eau fraîche. Selon l’application, celle-ci est d’environ 0,5 à 1,5 % pour les bases et de 0,5 à 1,0 % pour les solutions d’acide nitrique par exemple, et peut être surveillée avec précision par une mesure de conductivité. Dans ce cas, une précision de mesure et une résolution élevées, associées à une compensation de température, jouent un rôle essentiel pour le capteur, car la valeur spécifiée de la concentration doit être maintenue avec une extrême précision pour obtenir un résultat de nettoyage démontrable. Cela est garanti par la mesure extrêmement précise de la conductivité avec l’ILM-4 dans une ligne de processus séparée.

Copyright © 2022 Anderson-Negele