Pour une efficacité maximale des ressources, le contrôle précis et continu du niveau, du volume ou de la masse est essentiel. Capteurs potentiométriques, hydrostatiques, différentiels, nous avons la technique qui convient à chaqun ...

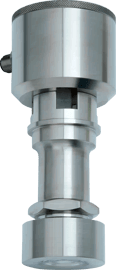

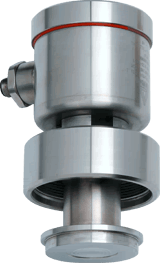

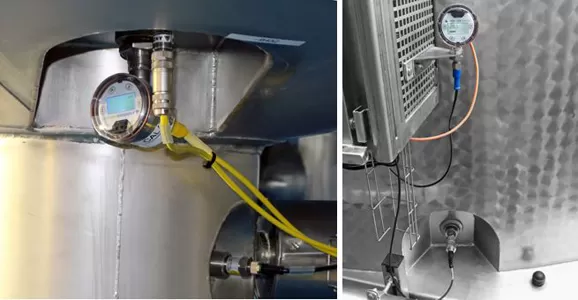

Mesure de pression process de haute précision dans les conduites et mesure hydrostatique de niveau et de volume dans les cuves. Version pharmaceutique disponible.

Transmetteur pour la mesure compensé en température de pression de process dans des conduites et des cuves | Avec IO-Link

Transmetteur compensé en température pour la mesure de pression de process dans des conduites et des cuves

Capteur de niveau potentiométrique, version Mini avec tige droite, pour une mesure de niveau précise et en continu dans des réservoirs métalliques

Capteur de niveau potentiométrique, version Mini avec tige courbée, pour une mesure de niveau précise et en continu dans des réservoirs métalliques

Capteur de niveau potentiométrique modulaire, avec tige droite ou courbée, pour une mesure de niveau précise et en continu dans des réservoirs métalliques | Avec IO-Link

Capteur de niveau potentiométrique modulaire avec IO-Link, avec tige double pour une mesure de niveau précise et en continu dans des réservoirs non-métalliques

Capteur de niveau hydrostatique avec cellule de mesure hermétique, résistant à la condensation et adapté aux environnements humides et aux applications extérieures

Capteur de niveau hydrostatique avec cellule de mesure hermétique, résistant à la condensation et adapté aux environnements humides et aux applications extérieures.

Capteur de niveau hydrostatique avec cellule de mesure hermétique en bout de tige pour la mesure de niveau, par exemple dans des réservoirs souterrains.

Capteur de niveau hydrostatique avec cellule de mesure hermétique en bout de tige pour la mesure de niveau, par exemple dans des réservoirs souterrains

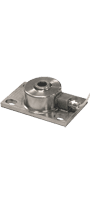

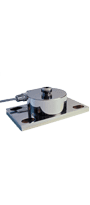

Module de pesage pour mesure dynamique du niveau par le poids, pour toutes les applications industrielles

La plus haute précision dans le contrôle dynamique du niveau par la mesure du poids, conception extrêmement robuste avec boîtier de base

Module de pesage avec haute précision dans le contrôle dynamique du niveau par le poids, pour toutes les applications hygiéniques

Module de pesage pour contrôle dynamique du niveau par le poids, pour toutes les applications hygiéniques

Le système de pesage tout-en-un entièrement intégré pour tous les types de grands conteneurs et silos

Capteurs de force de cisaillement à double axe à visser pour tous les types de cuves à base métallique et les silos

Capteurs à jauge de contrainte à visser pour les conteneurs à base métallique et les silos

Pour une efficacité maximale des ressources, un contrôle précis et continu du niveau de remplissage, du volume ou de la masse dans tous les conteneurs de stockage, de maturation, en amont ou dans d’autres processus est une exigence de base. La gamme de systèmes de mesure est aussi vaste que complexe.

Les systèmes de mesure hydrostatique et potentiométrique ainsi que le pesage se sont révélés particulièrement fiables, précis et adaptés aux exigences de la production de boissons et de produits alimentaires. Mais quels sont les systèmes les mieux adaptés à chaque application ?

Vous trouverez ci-dessous un aperçu. Vous pouvez également télécharger notre livre blanc :

Une gamme complète de capteurs de pression différents permet de répondre aux exigences les plus diverses des applications hygiéniques dans les laiteries, les brasseries, l’industrie des boissons et l’industrie alimentaire. Pour répondre aux exigences particulièrement élevées de l’industrie pharmaceutique et des sciences de la vie, de nombreux modèles existent également en version pharmaceutique spéciale.

La gamme s’étend du modèle polyvalent à bas prix P41 pour les applications standard par le P42, un modèle identique avec IO-Link, jusqu’au modèle haut de gamme L3. Ce dernier modèle offre une électronique intelligente avec une meilleure compensation de la température, une compensation de la densité des fluides et une linéarisation intégrée du réservoir pour des formes de conteneurs différentes, spécifiées ou spécifiques au client. Cela permet une sortie directe en litres, kg, bars ou autres unités avec une précision de mesure nettement supérieure à celle d’appareils comparables. Pour les applications en extérieur ou dans des environnements froids ou humides, le LAR peut éviter les erreurs de mesure dues à la dérive induite par le climat grâce à un système de mesure spécial hermétiquement soudé.

Le système de mesure NSL est la technologie de base à partir de laquelle une vaste gamme de variantes de capteurs est dérivée. Cela signifie que la variété des applications est pratiquement illimitée :

Dans de nombreuses applications, les systèmes de pesage pour la détection de niveau offrent une solution plus pratique et plus précise que les autres techniques de mesure. Grâce à son programme de capteurs éprouvés, Anderson-Negele propose également des solutions précises, robustes et efficaces.

Dans de nombreuses cuves de processus, réservoirs de stockage et silos, un contrôle précis des stocks constitue un défi particulier. Les instruments classiques tels que les capteurs hydrostatiques, les sondes potentiométriques ou les radars atteignent souvent leurs limites. Dans certains environnements d’application, ils ne sont pas assez précis, rapides ou flexibles, ne sont pas pratiques pour des raisons mécaniques ou ne sont pas rentables pour des raisons de coût. Les systèmes suivants sont disponibles. Les systèmes suivants sont disponibles pour fournir une solution avec la technologie de pesage :

Un certain nombre de facteurs influencent le choix de la technologie :

La pression hydrostatique est la pression à l’intérieur d’un liquide et agit toujours verticalement vers toutes les parois du récipient. Lorsque le niveau d’un tel récipient augmente, la pression augmente également. Un capteur (transmetteur) placé au fond du récipient peut mesurer, afficher et transmettre ces variations de pression à la commande programmable. Comme la pression agit de tous les côtés, la membrane du capteur peut être montée au fond de la cuve ou latéralement sur le bord inférieur de la cuve, en fonction de la situation d’installation la plus appropriée.

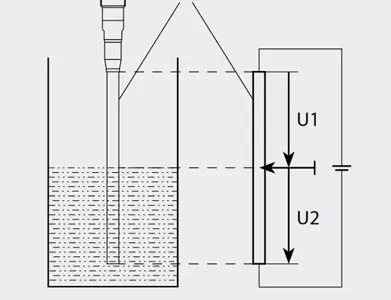

Pour transmettre les résultats de mesure à la commande programmable, les transmetteurs de pression utilisent un convertisseur de signal piézoélectrique interne, qui convertit la pression mécanique du processus provenant de la membrane de pression en un signal de tension proportionnel. Ce dernier est ensuite converti en un signal standard de 4…20 mA ou en un autre protocole selon les besoins du client.

Les systèmes de mesure modernes, tels que le L3, offrent déjà la possibilité de convertir les valeurs de pression mesurées dans l’électronique du capteur et de délivrer ainsi directement un volume ou une masse. Pour ce faire, d’autres paramètres doivent être déterminés, tels que la forme du récipient, le fluide et la température du processus (pour le calcul de la densité spécifique respective). Dans le cas du L3, la compensation de température intégrée offre une plus grande précision sur l’ensemble de la plage de température du processus que les transmetteurs de niveau hydrostatiques conventionnels. Cela permet un affichage sur le capteur en litres, en kg ou dans d’autres unités de volume avec une très grande précision de mesure, même avec des courbes de température dynamiques.

Dans un système ouvert (récipient à pression atmosphérique), un capteur de pression situé au fond du récipient est suffisant puisque les conditions de pression externe ne changent pas.

En revanche, un système fermé (récipient sous pression) peut être soumis à des pressions variables, ce qui affecte la pression au fond du récipient. Pour mesurer le niveau dans un tel système, il faut deux sondes qui déterminent séparément la pression du processus au fond et la pression de tête au sommet. La pression différentielle peut alors être calculée à partir de ces données dans la commande programmable ou dans une unité d’évaluation, ce qui permet d’afficher le niveau de remplissage correct.

Le capteur de pression est installé dans la paroi du réservoir, la membrane de pression étant perpendiculaire au contenu du réservoir. La pression du processus ou du niveau déforme la membrane. Cette déformation est transmise par un fluide transmetteur à une cellule de mesure dotée d’un convertisseur de signal piézoélectrique, qui convertit la pression du processus en un signal de tension correspondant. L’électronique dans la tête de capteur convertit à son tour ce signal dans le standard industriel utilisé, tel que l’analogique 4…20 mA ou le HART 7.0, en fonction de l’ajustement du client. La pression hydrostatique peut ainsi être transmise sous forme de signal électrique à la commande programmable (PLC).

Dans les éléments de détection de pression relative, l’arrière de la membrane est ventilé, de sorte que le capteur mesure la pression du processus par rapport à la pression atmosphérique.

Dans les cellules de pression absolue, le vide créé pendant le processus de fabrication reste entre la membrane et le corps de base, c’est-à-dire que le capteur mesure la pression par rapport au vide.

Étant donné que la pression atmosphérique peut varier, par exemple en raison d’influences météorologiques, la précision de mesure est généralement plus élevée pour les cellules de mesure absolues.

Le capteur de niveau L3 a été spécialement conçu pour mesurer les liquides dans l’industrie alimentaire et des boissons, où une grande précision dans des conditions de température changeant dynamiquement est cruciale pour le contrôle du processus. Ce capteur utilise un convertisseur de signal piézoélectrique et un capteur de température intégré pour mesurer la pression et la température. Le signal mV du convertisseur de signal et la résistance du capteur de température sont mesurés et convertis en une valeur de pression ajustée par l’électronique.

Cette compensation de température permet d’éviter les erreurs de mesure dues, par exemple, à l’effet de température ou à la dérive de température : en cas de changement de température, la densité spécifique d’un fluide change également. Si cette densité est calculée pour la sortie du niveau à 20°C, mais que la température du processus est de 80°C, la valeur mesurée est erronée.

Les capteurs conventionnels présentent une dérive de température pouvant aller jusqu’à 0,4 % par 10 °C. À 110 °C, cette dérive est supérieure à 2,5 % ! Le L3, quant à lui, présente une dérive de température de 0,03% par 10°C. À 110 °C, l’effet de la température est inférieur à 0,4 %, soit six fois moins.

En particulier dans les environnements humides ou à l’extérieur, des problèmes tels que des phénomènes de dérive ou des mesures instables peuvent survenir avec la méthode de mesure hydrostatique utilisant des cellules de mesure relatives en raison de la formation de condensats. Dans les cellules de mesure de la pression relative dites à capillaires de compensation, un tube fin conduit la pression atmosphérique de l’environnement à l’arrière de la membrane de mesure. Dans les capteurs à double membrane ouverte à la diffusion, une membrane de pression séparée est utilisée pour la pression atmosphérique et la pression hydrostatique. Les deux méthodes présentent un inconvénient fondamental : la diffusion de la vapeur d’eau ne peut être empêchée de façon permanente. La condensation de la vapeur d’eau peut donc entraîner une dérive du capteur ou une fluctuation des valeurs mesurées.

En revanche, le capteur de niveau hydrostatique LAR-361 est équipé d’un système de mesure hermétiquement soudé. La pénétration de gaz et d’humidité est donc impossible. La grande différence réside dans le fait que la pression atmosphérique est enregistrée par une deuxième cellule de mesure intégrée au capteur. Celle-ci est reliée hydrauliquement à la membrane de la cellule de mesure de la pression du processus, qui est en contact avec le fluide à mesurer (par exemple le lait). Dans des conditions d’installation humides et mouillées, à l’intérieur comme à l’extérieur, où les capteurs conventionnels ne peuvent être utilisés que dans une mesure limitée et ont une durée de vie limitée, les capteurs de cette conception représentent une alternative sans problème et utilisable de manière fiable.

Le principe de mesure potentiométrique repose sur la variation du rapport de tension entre la tige de l’électrode du capteur, qui pénètre dans le liquide, et la paroi métallique du réservoir rempli. Cette valeur varie proportionnellement à la hauteur du liquide dans le réservoir, peut être enregistrée avec une grande précision et délivrée par l’électronique. Cette technique de mesure n’est applicable qu’aux liquides dont la conductivité, selon Anderson-Negele, est <50μS/cm.

La méthode de mesure potentiométrique convient aux réservoirs de processus, d’alimentation et de stockage fermés et ouverts, ainsi qu’aux réservoirs sous pression. Pour les réservoirs non métalliques, une variante de capteur avec une tige de référence peut être utilisée.

Le capteur se compose d’une unité électronique et d’une tige de mesure qui fait saillie dans le liquide du réservoir. L’installation est possible par le haut, par le bas, en diagonale et, grâce à une version avec une tige de mesure coudée, également dans la paroi latérale d’un réservoir. La longueur de la tige de mesure peut être adaptée au réservoir par incréments de 10 mm (tailles intermédiaires sur demande) jusqu’à un maximum de 3 m.

Dans le milieu, le capteur génère un champ électrique, formé par la conductivité électrique et les propriétés capacitives. Il en résulte un rapport de tension exactement proportionnel à la partie immergée de la longueur de la tige. Étant donné que seul le rapport des tensions est pris en compte, les propriétés du milieu, en particulier la conductivité électrique, n’influencent pas le résultat de la mesure.

Dans le NSL, le capteur détermine l’état d’immersion de la tige d’électrode dans le milieu comme information supplémentaire par une deuxième méthode de mesure. Cette méthode repose sur l’évaluation des propriétés de résonance électrique et garantit la détection et l’élimination proportionnelle de la mousse. Les mesures erronées dues à l’adhérence et à la mousse sont ainsi évitées de manière fiable.

En raison de son insensibilité à la mousse et aux dépôts, de son excellente précision de mesure et de son temps de réponse extrêmement court, cette technologie de mesure convient à un large éventail de milieux et d’applications dans les laiteries, les brasseries, les entreprises de transformation du lait et des boissons, ainsi que dans l’industrie alimentaire et pharmaceutique. Les seules exigences de base sont la conductivité du milieu à mesurer et la limitation à une hauteur de conteneur de max. 3 m.

Le système de capteurs NSL, flexible et modulaire, offre une application fiable et précise, même avec des fluides difficiles et dans des applications exigeantes. Voici quelques exemples :

Le processus de mesure de haute précision et l’électronique intelligente des différentes versions du NSL permettent d’obtenir de nombreux types de signaux différents :

La mesure du niveau permet de régler les paramètres suivants :

Les systèmes de pesage pour la détection de niveau offrent une solution plus pratique et plus précise que les autres techniques de mesure dans de nombreuses applications. Grâce à son programme de capteurs éprouvés, Anderson-Negele propose également des solutions précises, robustes et efficaces dans cette gamme de mesure.

Dans de nombreuses cuves de processus, réservoirs de stockage et silos, la détermination précise de la quantité de remplissage est un défi particulier. Les systèmes de mesure classiques tels que les capteurs hydrostatiques, les sondes potentiométriques ou les radars atteignent souvent leurs limites. Ils ne sont pas assez précis, rapides ou flexibles dans certains environnements d’application, ne sont pas pratiques pour des raisons techniques ou ne sont pas économiques pour des raisons de coûts.

C’est notamment le cas avec :

La solution : Transformez votre récipient en une balance de précision. Pour plus d’informations, voir la section des produits Systèmes de pesage.

Copyright © 2022 Anderson-Negele