L'analisi in linea supporta una qualità CIP riproducibile e affidabile, riduce i tempi CIP al minimo indispensabile, controlla i supporti per la massima efficienza delle risorse e affila perfettamente i pulitori. Conduttività, torbidità, portata, temperatura ...

L3 stabilisce nuovi standard nel controllo di livello e pressione

Misurazione della pressione di processo in tubi e di livello in recipienti | Con IO-Link

Sensore di torbidità a luce diffusa modulare e da incasso per torbidità da bassa a molto alta | Con IO-Link

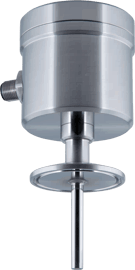

TSBF – Sensore di temperatura compatto, modulare, configurabile autonomamente per applicazioni alimentari, processi, serbatoi e tubi │ Con IO-Link

Misura di portata e volume di fluidi con conducibilità minima > 5 µS/cm; precisione ±0,5 % ±2 mm/s | Con IO-Link

Monitoraggio di portata in tubi a partire da DN25, per prodotti acquosi in assenza di solidi sospesi

Monitoraggio di portata in tubi a partire da 1″, per prodotti acquosi in assenza di solidi sospesi

Sensore di portata in tubi superiori a DN25 per la misurazione di prodotti acquosi in assenza di particelle, per il settore farmaceutico

Sensore di portata per tubi superiori a 1″, per la misurazione di prodotti acquosi in assenza di particelle, per il settore farmaceutico

Il controllo CIP (Cleaning in Place) fa parte del processo di pulizia sul posto, che è comuni in molti impianti di produzione dell’industria alimentare e delle bevande. In alcune applicazioni, queste sono integrate dalla sterilizzazione a vapore (Sterilisation In Place – SIP). La tecnologia di processo CIP consente una pulizia rapida ed efficiente delle linee di produzione senza smontare i componenti. Di conseguenza, questa tecnica offre una manodopera significativamente inferiore, riduce i tempi di inattività della produzione e protegge i lavoratori dal contatto diretto con sostanze chimiche aggressive per la pulizia.

Durante la pulizia CIP, tutti gli elementi degli impianti di produzione, ovvero serbatoi, tubazioni e linee di processo, con tutti i componenti incorporati come valvole, pompe o sensori, vengono liberati da residui di prodotto, residui di prodotti chimici per la pulizia, microbi, batteri o altre sostanze grazie a un sistema di pulizia a più fasi con diversi liquidi di risciacquo e pulizia. Un nuovo processo di produzione può iniziare immediatamente dopo il processo CIP.

La qualità della pulizia CIP può essere monitorata mediante analisi in linea o campionamenti dopo ogni fase intermedia e alla fine del processo complessivo.

In primo luogo, il prodotto rimasto nell’impianto viene spinto fuori con acqua o con maiali e le aderenze vengono rimosse nel corso del pre-sciacquo. Nelle fasi successive, gli oligoelementi organici vengono eliminati con la soda e i depositi minerali con l’acido. Come fase intermedia e infine, il sistema viene lavato con acqua dolce.

La durata, l’intensità e la temperatura delle singole fasi di lavaggio dipendono da molti fattori, come le proprietà chimiche e la viscosità dei prodotti, il fatto che in un sistema vengano utilizzati solo uno o più prodotti mutevoli, le caratteristiche tecniche del sistema (ad esempio, dimensioni del serbatoio, diametro del tubo, lunghezza del tubo, ecc.

Il controllo del processo avviene spesso attraverso parametri di processo predefiniti e precalcolati. La pressione e quindi la portata, la temperatura e la durata di ogni fase del processo e il corrispondente controllo delle valvole e delle pompe vengono programmati nel PLC e quindi eseguiti automaticamente. Un tale controllo passivo per il processo CIP deve prendere in considerazione singolarmente i fattori di cui sopra. Per evitare risultati errati e per ottenere con certezza la qualità di pulizia richiesta, è necessario prevedere buffer temporali e margini di sicurezza tra ogni singola fase. Questo allunga la durata complessiva e porta anche a perdite di risorse dovute a cambi di fase che avvengono troppo presto o troppo tardi, cioè una quantità eccessiva di prodotto o di sostanze chimiche può finire nelle acque reflue.

I sensori di analisi, come i torbidimetri o i conduttivimetri, come “occhio nel tubo”, misurano la qualità dei liquidi in linea e in modo continuo e consentono quindi un controllo attivo, secondo per secondo, in base alla situazione reale e attuale in tempo reale.

Ogni singola fase del processo CIP-SIP deve essere controllata con precisione, in modo che la pulizia sia anche riproducibile e documentabile. A tal fine, le condizioni del processo devono essere monitorate con precisione e in modo continuo. I sensori igienici corrispondenti per temperatura, pressione, flusso e monitor di flusso sono disponibili da Anderson-Negele in un’ampia gamma per installazioni individuali e per sistemi di comunicazione analogici e digitali come IO-Link.

Per un risultato di pulizia ottimale e riproducibile, ogni acido e ogni alcali deve essere affinato al valore specificato mediante un successivo dosaggio con concentrato e acqua fresca. A seconda dell’applicazione, questo valore è compreso tra lo 0,5 e l’1,5% per gli alcali e tra lo 0,5 e l’1,0% per le soluzioni di acido nitrico, e può essere monitorato con precisione attraverso la misurazione della conducibilità. In questo caso, l’elevata precisione e risoluzione di misura con compensazione simultanea della temperatura giocano il ruolo più importante per il sensore, poiché il valore specificato della concentrazione deve essere mantenuto con estrema precisione per un risultato di pulizia verificabile. Ciò è garantito dalla misurazione altamente precisa della conduttività con l’ILM-4 in una linea di processo separata.

Copyright © 2022 Anderson-Negele