Anwendungsdetail

Moderne Reinigungsanlagen sind heute ohne zuverlässige Sensoren nicht mehr denkbar. Der immer höher werdende Kostendruck bei der Lebensmittelproduktion führt in ihrem Bereich zu stetig wachsender Automatisierung. Hier liegen in vielen Betrieben erhebliche Einsparpotentiale. Neben einer guten Auslegung und Steuerung der Anlagen gewinnt mit dem Sensor auch das Auge im Prozess immer weiter an Bedeutung.

Wichtige Parameter bei der Auswahl der Sensorik im CIP-Bereich sind Genauigkeit, Robustheit, Langlebigkeit und verschleißfreie Messverfahren. Die Firma Negele Messtechnik bietet für alle diese Anforderungen eine Lösung und liefert die für eine CIP-Anlage notwendigen Sensoren aus einer Hand. Aufgrund dieser Tatsache sowie einer langjährigen, guten Partnerschaft zwischen Negele und dem Milchwerk Hawangen entschied sich die Molkerei dazu, die Sensorik für eine neue CIP-Anlage komplett von Negele zu beziehen. Am Beispiel dieser Anlage beschreibt der Artikel die eingesetzten Sensoren und deren Aufgaben.

Die behandelte CIP-Anlage besteht aus vier Linien. Sie ist an die gesamte Molkerei angeschlossen und reinigt sämtliche Behälter und Anlagen in allen Bereichen. Dabei dienen Natronlauge, Salpetersäure und Wasser als Reinigungsmedien. In manchen Bereichen kommt auch ein Einphasenreiniger zum Einsatz. Die Reinigung läuft üblicherweise wie folgt ab: Nach dem Vorspülen mit Stapelwasser wird mit Natronlauge, Wasser, Salpetersäure und zum Abschluss noch mal Wasser gereinigt.

CIP-Vorlauf

Einige Parameter müssen richtig eingestellt bzw. geregelt werden, bevor die CIP-Medien aus den Behältern in die Anlage gelangen. Dafür erhitzt ein Wärmetauscher das Reinigungsmedium zunächst auf die richtige Temperatur, die in dieser Anlage über den Negele Sensor TFP-41 mit integriertem Messumformer gemessen wird. Die Temperatur gelangt so direkt an die SPS, welche die Vorlauftemperatur auf den korrekten Wert regelt.

Einige Parameter müssen richtig eingestellt bzw. geregelt werden, bevor die CIP-Medien aus den Behältern in die Anlage gelangen. Dafür erhitzt ein Wärmetauscher das Reinigungsmedium zunächst auf die richtige Temperatur, die in dieser Anlage über den Negele Sensor TFP-41 mit integriertem Messumformer gemessen wird. Die Temperatur gelangt so direkt an die SPS, welche die Vorlauftemperatur auf den korrekten Wert regelt.

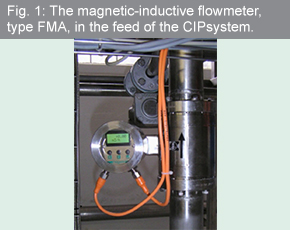

Die Vorlaufleistung ist neben der Temperatur ein wichtiger Parameter. Sie wird über die Durchflussmenge und den Vorlaufdruck überwacht. Für eine genaue Mengenmessung kann ein magnetisch-induktiver Durchflussmesser wie z.B. Typ FMA von Negele eingesetzt werden. So wird je nach Reinigungsabschnitt die richtige Menge bei der passenden Geschwindigkeit in die Anlage gepumpt. Auch der Vorlaufdruck entscheidet über eine effektive Reinigung. In diesem Fall misst der Prozessdrucksensor Typ DAN den Druck und überträgt ihn als Zweileitersensor im Vorlauf an die Steuerung. Diese stellt den Druck anschließend je nach Erfordernis auf den Sollwert des zu reinigenden Abschnittes ein.

CIP-Rücklauf

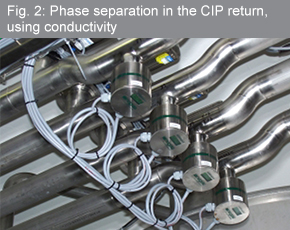

Induktive Leitfähigkeitsmessgeräte wie der ILM-4 stellen sicher, dass das zurückfließende Reinigungsmedium wieder in den richtigen Vorratsbehälter gelangt. Dabei erkennt die SPS anhand der vom Sensor gemessenen, unterschiedlichen Leitfähigkeiten der Reinigungsmedien, welches Medium sich gerade in der Rücklaufleitung befindet und lässt es durch entsprechende Ventilstellungen in den richtigen Vorlaufbehälter zurückfließen. Ist ein Reinigungsschritt beendet und es findet z.B. ein Wechsel von Wasser nach Säure statt, erkennt dies die SPS. Daraufhin stellt sie die Ventile so ein, dass die Säure zurück in den Säurevorratsbehälter fließt. Das Messgerät an dieser Stelle sollte langzeitstabil sowie verschleißfrei sein und kurze Ansprechzeiten haben, da Messfehler erhebliche Verluste verursachen können. Das Milchwerk Hawangen betreibt die Leitfähigkeitsmessung in anderen Anwendungen bereits seit einigen Jahren erfolgreich und störungsfrei über Sensoren des Typs ILM von Negele. Da fiel die erneute Entscheidung für diese Sensorik leicht.

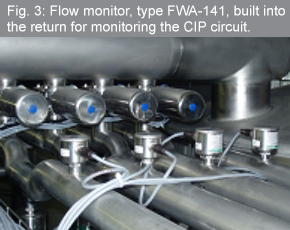

Des Weiteren ist im Rücklauf jeder Linie ein Strömungswächter eingebaut. Dieser überwacht, ob im Rücklauf ein Durchfluss stattfindet. So können Fehler in der Ventilstellung oder Lecks in der Anlage erkannt werden. Im Milchwerk Hawangen erledigen analoge Strömungswächter vom Typ FWA-141 mit 4-20 mA Ausgang diese Aufgabe. Die analoge Messung im Rücklauf ermöglicht den groben Vergleich zwischen Vor- und Rücklaufmenge. Lufteinschlüsse werden bei der Reinigung erkannt, die zu stark abweichenden Durchflussgeschwindigkeiten führen. Daraufhin erhöht die SPS die Vorlaufleistung. Bei der Reinigung der Milchtanks wird während des Vorspülens im Rücklauf die Trübung gemessen und die so genannte Spülmilchtrennung realisiert. Das Trübungsmessgerät ITM setzt bei einer durch den Betreiber definierten Restkonzentration von Milch in Wasser einen Umschaltpunkt. Abhängig von diesem Wert gelangt das Milch-Wasser-Gemisch entweder in den Sammelbehälter für die Futtermittelindustrie oder ins Abwasser

Vorratsbehälter

Darüber hinaus sind in jedem Behälter ein Temperatursensor sowie Grenzstandmelder installiert. Als Leer- und Vollmeldesensoren wurden kapazitive Grenzstandmelder NWM-141 von Negele in die Tankwand eingebaut. Dieses Messverfahren bietet den Vorteil trotz Anhaftung bzw. Film- oder Schaumbildung über der Sensorspitze das Medium sicher zu detektieren. Die Reinigungsmedien werden aus Platzgründen als Konzentrat angeliefert. Anschließend wird die Sollkonzentration des jeweiligen Mediums vor Ort eingestellt. Dabei entstehen durch definiertes Verdünnen mit Wasser geringere Konzentrationen. Zur Automatisierung dieser Aufgabe eignen sich ebenfalls induktive Leitfähigkeitmessgeräte, da die Leitfähigkeit der Reinigungsmedien von ihrer Konzentration abhängt.

Soll die Natronlauge im Vorratsbehälter z.B. auf eine Konzentration von 2% geregelt werden, kann die Leitfähigkeit als Hilfsparameter hinzugezogen werden. Sie liegt bei zweiprozentiger Natronlauge bei etwa 85 mS/cm.

Ebenso kann die Konzentration der Salpetersäure eingestellt werden. Dabei ist wichtig, dass die Temperaturabhängigkeit der Leitfähigkeit durch einen korrekt eingestellten Temperaturkoeffizienten kompensiert wird. Die Konzentration der Reinigungsmedien muss laufend überwacht und gegebenenfalls nachreguliert werden, da sie in den Vorratsbehältern während der Umschaltvorgänge im Rücklauf immer gering vermischt sind

Copyright © 2022 Anderson-Negele