Per ottenere la massima efficienza delle risorse, è essenziale un controllo preciso e continuo di livello, volume o massa. Abbiamo la tecnologia giusta per tutti, che si tratti di misure potenziometriche, idrostatiche, di pressione differenziale ...

L3 stabilisce nuovi standard nel controllo di livello e pressione

Misurazione della pressione di processo in tubi e di livello in recipienti | Con IO-Link

Misurazione della pressione di processo in tubi e di livello in recipienti

Misura di livello potenziometrica in serbatoi metallici, fino a 140°C/284°F

Misura di livello in serbatoi in metallo/plastica, fino a 140°C/284°F, versione compatta, doppia sonda

Monitoraggio dinamico del livello attraverso la misurazione precisa del peso, per tutte le applicazioni industriali

Massima precisione nel controllo dinamico del livello attraverso la misurazione del peso, design estremamente robusto con gabbia

Massima precisione nel controllo dinamico del livello attraverso la misurazione del peso, design robusto per tutte le applicazioni

Misura dinamica del livello attraverso la misurazione precisa del peso, per tutte le applicazioni igieniche

Sensori di forza di taglio a doppio asse imbullonati per tutti i tipi di recipienti con supporti metallici e silos

Sistema di pesatura completamente integrato per tutti i tipi di grandi contenitori e silos

Sensori estensimetrici imbullonati per serbatoi con sottostrutture metalliche e silos

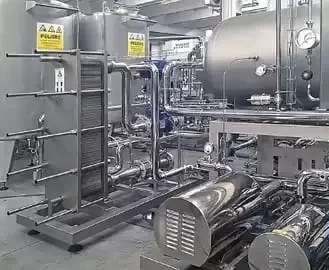

Per processi efficienti è necessario avere un quadro completo di ciò che accade all’interno dei serbatoi: processi di produzione ottimali e massima efficienza delle risorse richiedono un controllo continuo e accurato del livello, del volume o della massa. Disponiamo della tecnologia di misurazione del livello più adatta a ogni mezzo, tipo di serbatoio e applicazione, che si tratti di misurazione idrostatica, potenziometrica, tramite misurazione del peso o per pressione differenziale.

Scopri le nostre soluzioni qui sotto o nel nostro libro bianco “Tecnologia igienica per il controllo continuo del livello – Panoramica e criteri di selezione”. Clicca qui per scaricare!

Grazie a una vasta gamma di sensori di pressione, è possibile soddisfare le più svariate esigenze delle applicazioni igieniche per caseifici, birrifici, industrie delle bevande e alimentari. Per le esigenze particolarmente elevate dell’industria farmaceutica e delle scienze della vita, molti modelli sono disponibili anche in una versione farmaceutica speciale.

La gamma va dal P41, il tuttofare a basso costo per applicazioni standard, al P42, un modello identico con IO-Link, fino al modello di fascia alta L3. Quest’ultimo offre un’elettronica intelligente con compensazione della temperatura, della densità per i fluidi e della linearità del serbatoio, tutte funzioni che sono integrate nel sistema e che permettono di utilizzare contenitori di forme diverse, specificate o specifiche del cliente. Ciò consente di ottenere un output diretto in litri, kg, BAR o altre unità con una precisione di misurazione significativamente superiore rispetto a dispositivi comparabili. Per applicazioni all’aperto o in ambienti freddi o umidi, il LAR può evitare errori di misurazione causati dalla deriva indotta dal clima grazie a un sistema di misurazione saldato ermeticamente.

Il sistema di misurazione NSL è la tecnologia di base da cui deriva una gamma completa di varianti di sensori. Ciò significa che non ci sono praticamente limiti alla varietà di applicazioni:

In molte applicazioni, i sistemi di pesatura per il rilevamento del livello offrono una soluzione più pratica e accurata rispetto ad altre tecniche di misurazione. Con un programma di sensori collaudato sul campo, Anderson-Negele offre anche soluzioni precise, robuste ed efficienti in questo campo della metrologia.

In molti serbatoi di processo, serbatoi di stoccaggio e silos, il controllo preciso dell’inventario è una sfida particolare. Gli strumenti classici come i sensori idrostatici, le sonde potenziometriche o i radar spesso raggiungono i loro limiti. In alcuni ambienti applicativi non sono abbastanza precisi, veloci o flessibili, non sono pratici per motivi tecnici o non sono economici per ragioni di costo. Sono disponibili i seguenti sistemi. Per fornire una soluzione con tecnologia di pesatura, sono disponibili i seguenti sistemi:

La scelta della tecnologia dipende da diversi fattori:

La pressione idrostatica è la pressione esercitata da un liquido su tutte le pareti limitanti del contenitore e agisce sempre verticalmente. All’aumentare del livello del liquido in un tale recipiente, aumenta anche la pressione. Un sensore (trasmettitore) installato sul fondo del recipiente può misurare, visualizzare e inviare tali variazioni di pressione al PLC. Poiché la pressione agisce su tutti i lati, il diaframma del sensore può essere montato sul fondo del serbatoio o lateralmente sul bordo inferiore dello stesso, a seconda della situazione di installazione più adatta.

Per trasmettere i risultati della misurazione al PLC, i trasmettitori di pressione utilizzano internamente un convertitore di segnale piezoelettrico che converte la pressione di processo meccanica dal diaframma di pressione in un segnale di tensione proporzionale. Tale segnale viene poi convertito in un segnale standard 4…20 mA o in un altro protocollo in base alle esigenze del cliente.

I moderni sistemi di misurazione, come il L3, offrono già la possibilità di convertire i valori di pressione misurati nell’elettronica del sensore e di emettere direttamente il volume o la massa. A tale scopo, è necessario determinare ulteriori parametri, come la forma del contenitore, il fluido e la temperatura di processo (per il calcolo della rispettiva densità specifica). Nel caso del L3, la compensazione della temperatura integrata garantisce una maggiore precisione sull’intera gamma di temperature di processo rispetto ai trasmettitori di livello idrostatici convenzionali. Ciò consente di visualizzare il sensore in litri, kg o altre unità di volume con un’elevata precisione di misura, anche con curve di temperatura dinamiche.

In un sistema aperto (recipiente a pressione atmosferica), è sufficiente installare un sensore di pressione sul fondo del recipiente, poiché le condizioni di pressione esterna rimangono invariate.

In un sistema chiuso (recipiente a pressione), invece, la pressione può variare, influendo su quella al fondo del recipiente. Per misurare il livello in un sistema di questo tipo, sono necessari due sensori che misurano separatamente la pressione di processo sul fondo e la pressione di testa sulla parte superiore. La pressione differenziale può quindi essere calcolata da questo valore nel PLC o in un’unità di valutazione, e il livello di riempimento corretto può essere visualizzato.

Il sensore di pressione è installato nella parete del serbatoio con il diaframma di pressione perpendicolare al suo contenuto. La pressione di processo o di livello deforma il diaframma. Questa deformazione viene trasmessa da un fluido trasmettitore a una cella di misura tramite un convertitore di segnale piezoelettrico che converte la pressione di processo in un segnale di tensione corrispondente. L’elettronica nella testa del sensore converte a sua volta questo segnale in uno standard industriale utilizzato, come l’analogico 4…20 mA o il protocollo HART 7.0, in base alla regolazione richiesta dal cliente.

Ciò consente alla pressione idrostatica di essere convertita in un segnale elettrico inviato al PLC.

Negli elementi di rilevamento della pressione relativa, il retro del diaframma è ventilato, pertanto il sensore misura la pressione di processo relativa alla pressione atmosferica.

Nelle celle di pressione assoluta, il vuoto creato durante il processo di fabbricazione rimane tra il diaframma e il corpo di base, pertanto il sensore misura la pressione relativa al vuoto.

Poiché la pressione atmosferica può cambiare, ad esempio a causa di influenze meteorologiche, la precisione di misurazione delle celle di misurazione assoluta è generalmente più elevata.

Il sensore di livello L3 è stato progettato appositamente per misurare i liquidi nell’industria alimentare e delle bevande, dove un’elevata precisione in condizioni di temperatura dinamicamente variabili è fondamentale per il controllo del processo. Questo sensore utilizza un convertitore di segnale piezoelettrico e un sensore di temperatura integrato per misurare la pressione e la temperatura del fluido di trasferimento interno. Il segnale mV del convertitore di segnale e la resistenza del sensore di temperatura vengono misurati e convertiti in un valore di pressione regolato dall’elettronica di segnale nell’ugello del sensore.

Questa compensazione della temperatura evita errori di misurazione causati, ad esempio, dall’effetto della temperatura o dalla deriva termica: al variare della temperatura, infatti, cambia anche la densità specifica di un mezzo. Se la densità viene calcolata per l’uscita di livello a 20 °C, ma la temperatura di processo è di 80 °C, il valore misurato viene calcolato in modo errato.

I sensori convenzionali mostrano una deriva termica fino allo 0,4% per ogni aumento di 10 °C. A 110 °C, la deriva termica supera il 2,5%! Il L3, invece, mostra una deriva della temperatura dello 0,03% per 10 °C a causa del riferimento sul campo di misura calibrato. A 110 °C, l’effetto della temperatura è inferiore allo 0,4%, cioè sei volte inferiore.

In ambienti umidi o all’aperto, soprattutto se si utilizza il metodo di misurazione idrostatica che prevede l’impiego di celle di misura relative, possono verificarsi problemi come fenomeni di deriva o misurazioni instabili a causa della formazione di condensa. Nelle cosiddette celle di misura della pressione relativa con capillari di compensazione, un tubo sottile conduce la pressione atmosferica dall’ambiente al retro del diaframma di misura. Nei sensori con doppio diaframma a diffusione aperta, viene utilizzato un diaframma di pressione separato per la pressione atmosferica e la pressione idrostatica. Entrambi i metodi presentano uno svantaggio fondamentale: la diffusione del vapore acqueo non può essere impedita in modo permanente. La condensa del vapore acqueo può quindi causare la deriva del sensore o valori di misurazione instabili.

Al contrario, il sensore di livello idrostatico LAR-361 è dotato di un sistema di misurazione ermeticamente sigillato. L’ingresso di gas e umidità è quindi impossibile. La differenza principale è che la pressione atmosferica viene misurata tramite una seconda cella di misurazione integrata nel sensore. Questo è collegato idraulicamente al diaframma della cella di misura della pressione di processo, a contatto con il fluido da misurare (ad esempio il latte). In condizioni di installazione umide e bagnate, sia all’interno che all’esterno, dove i sensori convenzionali possono essere utilizzati solo in misura limitata e hanno una durata limitata, i sensori di questo tipo rappresentano un’alternativa affidabile e senza problemi.

Il principio di misurazione potenziometrica si basa sulla variazione del rapporto di tensione tra l’asta dell’elettrodo del sensore, che si proietta nel liquido, e la parete metallica del serbatoio pieno. Questo valore cambia proporzionalmente all’altezza del mezzo nel serbatoio stesso e può essere registrato con elevata precisione ed emesso come valore misurato tramite l’elettronica. Questa tecnica di misurazione è applicabile solo ai liquidi con conduttività, secondo la scala Anderson-Negele, a partire da 50 μS/cm.

Il metodo di misurazione potenziometrico è adatto per serbatoi di processo, di alimentazione e di stoccaggio chiusi e aperti, nonché per serbatoi pressurizzati. Per i serbatoi non metallici, è possibile utilizzare una variante del sensore con un’asta di riferimento.

Il sensore è composto da un’unità elettronica e da un’asta di misurazione che sporge nel liquido del serbatoio. L’installazione può avvenire dall’alto, dal basso, in diagonale e, grazie a una versione con asta di misurazione piegata, anche nella parete laterale del serbatoio. La lunghezza dell’asta di misurazione può essere regolata con precisione in base alle dimensioni del serbatoio, con incrementi di 10 mm (misure intermedie su richiesta), fino a un massimo di 3 m.

Nel fluido, il sensore genera un campo di flusso elettrico, costituito dalla conduttività elettrica e dalle proprietà capacitive. Questo crea un rapporto di tensione esattamente proporzionale alla parte immersa dell’asta. Poiché viene considerato solo il rapporto delle tensioni, le proprietà del fluido, in particolare la conduttività elettrica, non influenzano il risultato della misurazione.

Nel sistema NSL, il sensore determina lo stato di immersione dell’elettrodo nel fluido come informazione aggiuntiva tramite un secondo metodo di misurazione. Questo metodo si basa sulla valutazione delle proprietà di risonanza elettrica e garantisce che la schiuma venga rilevata e proporzionalmente esclusa. Questo evita in modo affidabile misurazioni errate dovute all’adesione e alla schiuma.

Grazie all’elevata insensibilità alla schiuma e agli accumuli, all’eccellente precisione di misurazione e al tempo di risposta estremamente breve, la tecnologia di misurazione è adatta a un’ampia gamma di fluidi e applicazioni in caseifici, birrifici, aziende di lavorazione del latte e delle bevande e nell’industria alimentare e farmaceutica. Gli unici requisiti di base sono la conduttività del fluido da misurare e l’altezza massima del contenitore, che non deve superare i 3 m.

Il sistema di sensori NSL flessibile e modulare offre un’applicazione affidabile e precisa anche con fluidi difficili e in applicazioni impegnative. Esempi:

Il processo di misurazione ad alta precisione e l’elettronica intelligente nelle varie versioni NSL forniscono molti tipi di segnali diversi:

La misurazione del livello consente di impostare i seguenti parametri:

I sistemi di pesatura per il rilevamento del livello offrono una soluzione più pratica e precisa rispetto ad altre tecniche di misurazione in molte applicazioni. Con un programma di sensori collaudato sul campo, Anderson-Negele offre anche soluzioni precise, robuste ed efficienti in questo campo di misura.

In molti serbatoi di processo, cisterne di stoccaggio e silos, la determinazione precisa della quantità di riempimento è una sfida particolare. I sistemi di misurazione classici come i sensori idrostatici, le sonde potenziometriche o i radar spesso raggiungono i loro limiti. Non sono abbastanza precisi, veloci o flessibili in determinati ambienti applicativi, non sono pratici per motivi tecnici o non sono economici per ragioni di costo.

Questo è particolarmente vero per:

La soluzione: trasformare il vostro container in una bilancia di precisione. Per ulteriori informazioni, consultare la sezione prodotti Sistemi di Carico.

Copyright © 2022 Anderson-Negele