Mehr Messgenauigkeit im Sudhaus

Brauerei

Die fortschreitende Automatisierung in der Lebensmittelindustrie hat seit langem auch Einzug in kleine und mittelständische Brauereien gehalten. Nachdem Abfüllung, Reinigung, Verpackung etc. weitgehend automatisch ablaufen, werden zunehmend auch die sensiblen Abläufe im Sudhaus automatisiert.

Kunden

Vorteile in der Applikation

- Automatisierung des Abläuterns sichert konstante Qualität

- Kein manuelles Eingreifen des Braumeisters erforderlich, dadurch Zeitersparnis

- Langzeitstabiler, hochwertiger Sensor, drei Jahre Gewährleistung

- Hygienische und wirtschaftliche Einbausituation durch CLEANadapt Prozessadaption

Anwendungsdetail

Bei der Automatisierung im Sudhaus stellt das Abläutern, das wird jeder Braumeister bestätigen, eine besondere Herausforderung dar, weil hierbei die Bierqualität entscheidend mit beeinflusst wird. Mehrere Faktoren, wie z. B. Läutergeschwindigkeit, Aufhackzeitpunkt und Würzetrübung, müssen optimal aufeinander abgestimmt sein. Ein guter Parameter zur Steuerung des Abläuterns ist der sicheinstellende Differenzdruck zwischen Senkboden und Würzespiegel, der im Verlauf des Läuterns durch eine Verdichtung des Trebers entsteht.

Die Applikation

Im Anschluss an das Einmaischen wird die Maische in den Läuterbottich umgepumpt. Hier wird die Bierwürze von den Feststoffen des Malzes, dem Treber, getrennt. Nach einer ausreichenden Läuterruhe bildet sich durch Absetzen des Trebers ein Filterkuchen und die Würze kann über den mit Schlitzen versehenen Senkboden abgezogen werden. Durch das Ablaufen der Würze ändert sich der wirksame Querschnitt der Kapillaren und damit die Durchlässigkeit der Filterschicht. Im Zusammenspiel mit Pumpenleistung, Treberzusammensetzung, Viskosität und Trübungsparametern findet im Verlauf der Läuterung zunächst eine Verdichtung des Treberkuchens statt, wodurch sich die Druckverhältnisse an den Sensoren verändern.

Durch Erniedrigung der Viskosität im Verlauf der Nachgüsse, wird der Treberkuchen wieder geringer. Folglich kann die Läutergeschwindigkeit durch eine spezielle Auswertung der Drucksensoren wieder erhöht werden, so dass eine Zeitersparnis bei gleichbleibenden Qualitätsparametern erreicht wird. Um einen gleichmäßigen Abfluss zu gewährleisten, muss der Treberkuchen rechtzeitig durch das verstellbare Hackwerk aufgeschnitten werden. Der geeignete Zeitpunkt hierfür kann einerseits aus der Abflussgeschwindigkeit der Würze, und soll andererseits zusätzlich durch die Ermittlung der sich zwischen Würzespiegel und Senkboden ändernden Druckverhältnisse ermittelt werden.

Die Anderson-Negele Lösung

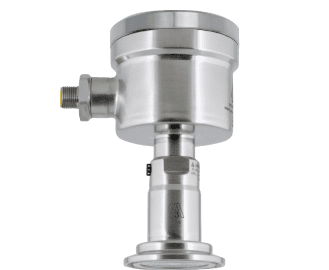

In dieser Applikation kommt der hydrostatische Anderson-Negele Füllstandsensor L3 Neo zum Einsatz. Mit seinem hochgenauen, piezoresistiven Messprinzip und seinem außergewöhnlich geringen Temperatureffekt eignet er sich hervorragend für Messaufgaben, in denen Präzision und Temperaturstabilität gefordert sind.

Die Montage der Sensoren erfolgt über Einschweißmuffen aus dem bewährten CLEANadapt Einbausystem. Eine Messstelle wird direkt unter den Senkboden platziert, die zweite in einem definierten Abstand dazu seitlich im Bottich, so dass diese Messstelle oberhalb des Treberspiegels misst.

Mit Hilfe dieser Messwerte können nun die Läutergeschwindigkeit, das Hackwerk und die Nachgüsse vollautomatisch gesteuert werden.

Das Messprinzip

Dieser Sensor verwendet einen internen piezoelektrischen Signalumwandler und einen Temperatursensor, um den Druck und die Temperatur der Würze gleichzeitig in Echtzeit zu messen. Das elektrische Signal des Druckwandlers und der Widerstand des Temperaturfühlers werden im Druckstutzen zu einem kompensierten Druckwert umgewandelt. Dieses Signal wird digital an die Kopfeinheit übermittelt und anschließend in ein standardisiertes 4...20 mA, HART 7.0 oder digitales IO-Link Signal umgeformt.

Bei Relativsensoren wird die Rückseite der Membran belüftet, und der Ausgabewert ist relativ zum Luftdruck.

L3 Messgenauigkeit

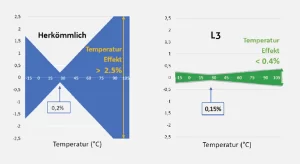

Herkömmliche Sensoren zeigen eine Temperaturdrift von bis zu 0,4 % pro 10 °C. Bei 110 °C liegt die Abweichung bei über 2,5 %!

Der L3 zeigt bei einer Basis-Genauigkeit von nur 0,1 % eine Temperaturdrift von 0,03 % pro 10 °C. Bei 110 °C liegt der Temperatureffekt bei unter 0,4 %. Der L3 bietet also eine mehrfach höhere Messgenauigkeit.

Copyright © 2022 Anderson-Negele