Extremes Klima durch Feuchtigkeit und Kälte – Verlässliche Füllstandmessung in der Molkerei

Molkerei

Anwendungsdetail

Die hydrostatische Füllstandmessung mittels Druckaufnehmer ist seit Langem etabliert und findet u. a. in Molkereien vielfältige Anwendungen. In den Applikationen treten aber auch immer wieder Probleme auf, wie z. B. Drifterscheinungen oder instabile Messungen. Das passiert meist in den Bereichen, in denen Kondensationsfeuchte entsteht, also ein kaltes Medium in feuchter Umgebung oder im Außenbereich gemessen werden soll, wie beispielsweise bei Lagertanks.

Da diese Probleme im schlimmsten Fall zu einem kompletten Ausfall der Messsensorik führen können, stellen sich viele Anwender die Frage, worin genau die Ursache dafür liegt und welche Möglichkeiten der Abhilfe technisch realisierbar sind. Analysen haben ergeben, dass die Ausfälle oft in der Umsetzung des Messprinzips liegen. Bei der hydrostatischen Füllstandmessung misst ein Drucksensor, der an der tiefsten Stelle des Tanks eingebaut ist, den Druck der über ihm stehenden Flüssigkeitssäule und zu- sätzlich den momentanen Luftdruck. Um nun den korrekten Füllstand zu ermitteln, müssen beide Parameter im Messergebnis berücksichtigt werden. Üblich auftretende Luftdruckschwankungen, von z. B. 50 mbar, führen zum Beispiel bei einem drei Meter hoch gefüllten Tank zu einem Unterschied von 16 Prozent im Messergebnis. Um diese Messungenauigkeit zu vermeiden, muss also der Luftdruck im Ergebnis berücksichtigt werden.

Möglichkeiten zur Vermeidung von Messfehlern

Zur Vermeidung von Messfehlern sind zwei unterschiedliche technische Ausführungen von klimafesten Sensoren im Markt erhältlich:

- Druckmesszellen mit Ausgleichskapillaren zur Kompensation des atmosphärischen Drucks

- Sensoren mit diffusionsoffener Doppelmembran als Feuchtigkeitssperre

Bei den sogenannten Relativdruckmesszellen mit Ausgleichskapillaren leitet ein dünner Schlauch den Atmosphärendruck von der Umgebung auf die Rückseite der Messmembran.

Da der Luftdruck nun auf beiden Seiten der Membran ansteht, bleibt als resultierendes Messsignal nur noch der tatsächlich vorhandene hydrostatische Druck des zu messenden Mediums im Behälter. Bei dem anderen Verfahren mit geschlossener Relativdruckmesszelle und eingebauter diffusionsoffener Doppelmembran wird jeweils eine eigene Druckmembran für den Atmosphärendruck und den hydrostatischen Druck eingesetzt. Sowohl das Verfahren mit Ausgleichskapillare als auch das Verfahren mit Doppelmembran hat grundsätzlich einen Nachteil: Das Diffundieren von Wasserdampf kann nicht dauerhaft verhindert werden. Wenn nun, wie bereits zuvor erwähnt, Betriebsbedingungen mit einem kalten Medium im Tank und feuchtwarmer Luft an der Außenseite des Tanks herrschen, entsteht das Problem, dass der Wasserdampf kondensiert. Dies geschieht bei Unterschreiten des Taupunktes an der kältesten Stelle im System, der Druckmesszelle. Die bereits in den Sensor eingedrungene Feuchtigkeit führt somit zu Sensordrift bzw. schwankenden Messwerten und, über einen gewissen Zeitraum betrachtet, zur Zerstörung der Messtechnik.

Alternative Methode nach neuem Stand der Technik

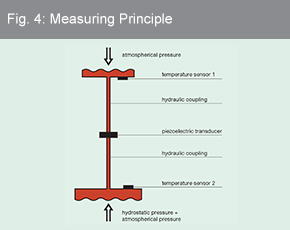

Der technisch ausgereifte und seit mehreren Jahren von Negele Messtechnik GmbH in den Markt eingeführte hydrostatische Füllstandsensor LAR-361 unterscheidet sich dadurch von anderen Messverfahren, dass das eigentliche Messsystem hermetisch verschweißt ist. Ein Eindringen von Gasen und Feuchtigkeit ist somit unmöglich. Trotzdem wird auch von dieser Relativdruckmesszelle ein Messwert ausgegeben, bei dem im Vorfeld eine Luftdruckkompensation stattgefunden hat. Der große Unterschied zu Produkten mit diffusionsoffenen Membranen besteht darin, dass hier der atmosphärische Luftdruck über eine im Sensor integrierte zweite Messzelle gemessen wird. Diese ist hydraulisch mit der Membran der Prozessdruckmesszelle, die mit dem zu messenden Medium (z. B. Milch) in Kontakt steht, verbunden. Die Messzelle für den atmosphärischen Druck (= Druckmesszelle für Luftdruck der Umgebung) leitet somit den gemessenen Druck über ein mit Öl gefülltes Röhrchen auf die Rückseite der Prozessdruckmesszelle. Aufgrund stattfindender Kompensation des Luftdrucks, wird lediglich der reine hydrostatische Druck gemessen, mit dem die Füllhöhe im Behälter bestimmt werden kann. Eine weitere Besonderheit besteht darin, dass sowohl die Prozessdruckmesszelle als auch die Luftdruckzelle hermetisch abgeschlossen sind und hydraulisch gegeneinander laufen. Dies schließt den Eintritt von Feuchtigkeit in diesen sensiblen Bereich systematisch aus. Das Problem wird also nicht an der Wirkung, sondern an der Ursache bekämpft. Das Koppelmedium besteht aus einer FDA-gelisteten Ölfüllung. Zusätzlich verfügt der Drucksensor über an den Messzellen angebrachten Temperatursensoren, womit zusätzlich eine Temperaturkompensation durchgeführt werden kann.

In feuchten und nassen Einbauverhältnissen, sowohl im Innen- als auch im Außenbereich, wo herkömmliche Sensoren nur bedingt einsetzbar sind und eine eingeschränkte Lebensdauer haben, stellen Sensoren dieser Bauweise eine problemlose und verlässlich einsetzbare Alternative zu konventionellen Drucksensoren dar.

Anforderungen und Einsatzbereiche an Druckmesssensoren

Generell sind Füllstandsensoren der Firma Negele für alle hydrostatischen Füllstandmessungen, aber auch für Differenzdruckmessungen, einsetzbar, bei denen eine hohe Standfestigkeit und eine lange Lebensdauer als wichtige Kriterien angesehen werden. Wie breits zu Beginn erwähnt, ergeben sich hierfür zahlreiche Anwendungen in Molkereien, wie z. B. die Bevorratung von Medien in Puffer-, Speicher- und Lagertanks. Die dort vorherrschenden Umgebungsbedingungen, mit kalten Produkten und feuchtwarmen Temperaturen, stellen ideale Voraussetzungen für Kondensatbildung am Sensor dar. Grundsätzlich gilt, dass bei vielen herkömmlichen Sensoren eine Temperaturkompensation bis ungefähr 80 °C Messstofftemperatur stattfindet, wobei die Genauigkeit bei höheren Temperaturen abnimmt. Moderne Sensoren sind jedoch in der Lage, Temperaturen bis zu 120 °C zu kompensieren und können darüber hinaus bei Prozesstemperaturen bis zu 130 °C eingesetzt werden. Die Sterilisation der Anlage, bis 140 °C über einen Zeitraum von 30 Minuten, stellt für einen Sensor dieser innovativen Technologie ebenfalls keine Herausforderung dar.

Das Negele System besteht komplett aus Edelstahl, deckt alle relativen Bereiche der Tankinhaltsmessung von 0,1 bis 4,0 bar ab und kann vor Ort skaliert werden. Als Version LAR-761, mit einem Tri-Clamp als Prozessanschluss, ist der Drucksensor zudem 3-A zertifiziert. Aber auch die Konstruktion des LAR-361 erfüllt, zusammen mit dem EHEDG zertifizierten Prozessanschluss, höchste hygienische Anforderungen. Der LAR ist in vollem Umfang CIP/SIP-fähig und kann bedenkenlos mit Hochdruck oder Dampfstrahl gereinigt werden.

.png)

Copyright © 2022 Anderson-Negele