Analiza inline wspiera powtarzalną, niezawodną jakość CIP, minimalizuje wymagania dotyczące czasu CIP do niezbędnego minimum, kontroluje media dla maksymalnej wydajności zasobów i doskonale ostrzy myjki. Przewodność, mętność, przepływ, temperatura ...

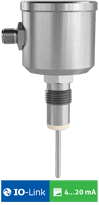

Pomiar ciśnienia procesu w przewodach rurowych i zbiornikach | IO-Link

Modułowy, spasowany z frontem czujnik zmętnienia do zmętnień w stopniach od niskiego do wysokiego. Taraz z IO-Link

Pomiar ciśnienia procesowego w rurach / naczyniach, pomiar poziomu hydrostatycznego w naczyniach

Kompaktowy, modułowy, indywidualnie konfigurowalny czujnik temperatury do zastosowań spożywczych, procesów, zbiorników i rur │ Z IO-Link

Pomiar przepływu i objętości mediów o minimalnej przewodności > 5 µS/cm; Dokładność ± 0,5 % ±2 mm/s | Taraz z IO-Link

FTS-141 – Monitorowania przepływu w rurach od DN25 w środowiskach wodnych bez cząsteczek

FTS-141P – Monitorowania przepływu w rurach od DN25 w środowiskach wodnych bez cząsteczek

Monitorowania przepływu w rurach od 1″ w środowiskach wodnych bez cząsteczek

Aplikacje Cleaning In Place (CIP) są powszechne w wielu zakładach produkcyjnych w przemyśle napojów i żywności. W niektórych zastosowaniach są one uzupełnione o sterylizację parową (Sterilisation In Place – SIP). Technologia procesu CIP umożliwia szybkie i efektywne czyszczenie linii produkcyjnych bez demontażu elementów. W rezultacie technika ta oferuje znacznie mniejszy nakład pracy, zmniejsza przestoje w produkcji i chroni pracowników przed bezpośrednim kontaktem z agresywnymi chemikaliami czyszczącymi.

Podczas czyszczenia CIP wszystkie elementy instalacji produkcyjnych, tj. zbiorniki, rury i linie technologiczne, wraz ze wszystkimi wbudowanymi komponentami, takimi jak zawory, pompy czy czujniki, są uwalniane od pozostałości produktów, resztek chemikaliów czyszczących, mikrobów, bakterii lub innych substancji przez wielostopniowy system czyszczenia z różnymi płynami płuczącymi i czyszczącymi. Nowy proces produkcyjny można rozpocząć natychmiast po zakończeniu procesu CIP.

Jakość czyszczenia CIP może być monitorowana poprzez analizę inline lub pobieranie próbek po każdym etapie pośrednim i na końcu całego procesu.

Najpierw wypycha się produkt pozostający w instalacji wodą lub świnkami, a w trakcie płukania wstępnego usuwa się zrosty. W kolejnych etapach organiczne pierwiastki śladowe są eliminowane za pomocą ługu, a osady mineralne są usuwane za pomocą kwasu. Jako etap pośredni i końcowy, system jest przepłukiwany słodką wodą.

Czas trwania, intensywność i temperatura poszczególnych etapów czyszczenia zależą od wielu czynników, takich jak właściwości chemiczne i lepkość produktów, czy w systemie prowadzony jest tylko jeden czy kilka zmieniających się produktów, właściwości techniczne systemu (np. wielkość zbiornika, średnica rury, długość rury itp.) oraz specjalne wpływające na proces elementy systemu (np. grzałka, filtr, dysze natryskowe itp.).

Sterowanie procesem często odbywa się poprzez predefiniowane, obliczone wcześniej parametry procesu. Ciśnienie, a tym samym natężenie przepływu, temperatura i czas trwania każdego etapu procesu oraz odpowiednie sterowanie zaworami i pompami są programowane w sterowniku PLC, a następnie uruchamiane automatycznie. Taka pasywna kontrola procesu CIP musi uwzględniać powyższe czynniki indywidualnie. Aby uniknąć błędnych wyników, a także aby pewnie osiągnąć wymaganą jakość czyszczenia, pomiędzy poszczególnymi etapami należy zapewnić bufory czasowe i marginesy bezpieczeństwa. Wydłuża to całkowity czas trwania procesu i prowadzi do strat zasobów z powodu zbyt wczesnych lub zbyt późnych przemian fazowych, tzn. zbyt duża ilość produktu lub chemikaliów może trafić do ścieków.

Czujniki analityczne, takie jak mierniki mętności lub przewodności jako “oko w rurze” mierzą jakość cieczy inline i w sposób ciągły, a tym samym umożliwiają aktywną, sekundową kontrolę, zgodnie z rzeczywistą, aktualną sytuacją w czasie rzeczywistym.

Każdy etap procesu CIP-SIP musi być precyzyjnie kontrolowany, aby czyszczenie było również powtarzalne i możliwe do udokumentowania. W tym celu warunki procesu muszą być precyzyjnie monitorowane w sposób ciągły. Odpowiednie czujniki higieniczne do monitorowania temperatury, ciśnienia, przepływu są dostępne w firmie Anderson-Negele w szerokim zakresie do instalacji indywidualnych oraz do analogowych i cyfrowych systemów komunikacyjnych, takich jak IO-Link.

Aby uzyskać optymalny i powtarzalny rezultat czyszczenia, każdy kwas i każda zasada muszą zostać wyostrzone do określonej wartości poprzez kolejne dozowanie z koncentratem i świeżą wodą. W zależności od zastosowania wynosi to ok. 0,5 do 1,5 % dla zasad i 0,5 do 1,0 % np. dla roztworu kwasu azotowego i może być dokładnie monitorowane poprzez pomiar przewodności. W tym przypadku najważniejszą rolę odgrywa wysoka dokładność pomiaru i rozdzielczość z jednoczesną kompensacją temperatury, ponieważ określona wartość stężenia musi być zachowana niezwykle precyzyjnie, aby wynik czyszczenia był możliwy do sprawdzenia. Jest to zapewnione dzięki wysoce precyzyjnemu pomiarowi przewodności za pomocą ILM-4 w oddzielnej linii technologicznej.

Copyright © 2022 Anderson-Negele