Des conditions ambiantes extrêmes d‘humidité et de froid. Mesure du niveau de remplissage fiable en laiterie

Traitement du lait

Détails de l'application

La mesure du niveau de remplissage hydrostatique au moyen de capteurs de pression est un processus établi depuis longue date et trouve les applications les plus diverses, entre autres en laiterie. Cependant, des problèmes se présentent fréquemment dans ces applications, comme, par ex., des phénomènes de dérive ou des mesures instables. Ceux-ci se produisent la plupart du temps dans les domaines dans lesquels une humidité de condensation se forme, donc lorsqu‘il s‘agit de mesurer un fluide froid dans un environnement humide ou à l‘extérieur, comme dans des cuves d‘entrepôts, par exemple. Comme, dans le pire des cas, ces problèmes peuvent entraîner une défaillance complète de la technologie de mesure sensorielle, de nombreux utilisateurs se demandent quelle en est la cause exacte et quels remèdes sont technologiquement réalisables.

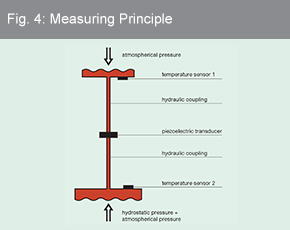

Des analyses ont révélé que ces pannes sont souvent liées à la réalisation du principe de mesure. Dans le cas de la mesure hydrostatique du niveau de remplissage, une sonde de pression montée au plus profond de la cuve mesure la pression de la colonne de liquide située au-dessus ainsi que, en plus, la pression de l‘air instantanée. Afin de déterminer le niveau de remplissage exact, il faut alors prendre en compte les deux paramètres dans le résultat de la mesure. Les fluctuations de la pression de l‘air usuelles, de 50 mbar, par ex., entraîne, pour une cuve remplie à hauteur de 3 mètres, une divergence de 16 % dans le résultat de la mesure. Il est donc nécessaire de prendre en compte la pression de l‘air dans le résultat pour éliminer ces imprécisions dans la mesure.

Solutions permettant d‘éviter les défauts de mesure

- Cellules de mesure de pression à tube capillaire pour la compensation de la pression atmosphérique

- Capteur à membrane double à diffusion ouverte comme barrière à l‘humidité

Méthode alternative selon l‘état actuel de la technique

Exigences envers les capteurs de mesure de pression et leurs domaines d‘utilisation

.png)

Copyright © 2022 Anderson-Negele