En casi todos los procesos de las industrias lácteas, cerveceras, alimentarias y farmacéuticas, los medidores de presión desempeñan un papel esencial para asegurar la eficacia de los procesos, garantizar la calidad de los productos, evitar daños en los equipos ...

La nueva referencia en control de nivel y presión, incluso con reducción y cambios de temperatura. Versiones FOOD y PHARMA disponibles

Transmisor con compensación de temperatura para el control de la presión en tuberías y depósitos | Con IO-Link

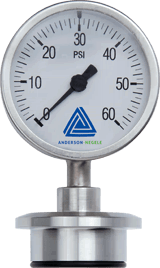

Manómetro compacto de alta precisión para tuberías de 1/4″ y recipientes

.png)

Manómetro mecánico para medir la presión de proceso en tuberías y recipientes

Manómetro mecánico para medir la presión de proceso en tuberías y recipientes

Manómetro para presiones de hasta 1000 bares en homogeneizadores

Manómetro con pantalla LCD para medir la presión en tuberías y recipientes

Manómetro electrónico higiénico para el control de la presión en tuberías y recipientes con visualización local

Sensor modular para temperaturas de proceso de hasta 177°C/350°F para medir la presión en tuberías y recipientes, con pantalla

Medición de presión de procesos en tuberías/depósitos, temperaturas de hasta 177°C/350°F, con pantalla

Sensor compacto para la medición de la presión de proceso en tuberías y recipientes

Sensor de presión compacto para tuberías pequeñas de 1/4″ y temperaturas de proceso de hasta 150°C/302°F

Sensor de presión compacto para tuberías pequeñas de 1/4″ y temperaturas de proceso de hasta 150°C/302°F

Sensor de presión compacto para tuberías pequeñas de 1/4″ y temperaturas de proceso de hasta 150°C/302°F – autoclavable

Medición de la presión de proceso en tuberías y recipientes, sensor con diafragma metálico hasta 200°C/392°F

Medición higiénica de la presión hasta 40 bar a temperaturas de proceso extremas de hasta 205 °C, incluso en entornos de vapor donde los manómetros convencionales o con sifón suelen ser insuficientes.

En casi todos los procesos de producción de las industrias láctea, cervecera, de bebidas, vinícola, de zumos y otras plantas alimentarias, los manómetros y sensores para la medición de la presión contribuyen de manera significativa a garantizar el funcionamiento y la eficiencia de los procesos y a asegurar la calidad de los productos. El control de alta precisión de la presión del proceso y la protección fiable contra la contaminación durante el proceso en curso son criterios decisivos en tales aplicaciones. En la industria farmacéutica, se exigen requisitos aún más estrictos en cuanto a la calidad de los materiales y, a menudo, también en cuanto al cumplimiento preciso de las especificaciones de presión, que se consiguen mediante sensores de presión especiales para aplicaciones farmacéuticas y biotecnológicas. También hay disponibles versiones especiales para presiones muy bajas, muy altas o para la medición de la presión diferencial o remota.

Los instrumentos de presión higiénicos pueden utilizarse para muchos tipos de aplicaciones diferentes:

Medición de la presión de proceso:

En muchos procesos de producción o en procesos CIP/SIP, los sensores de presión en línea garantizan que se mantengan los valores de presión positiva o negativa especificados en tuberías, conductos, líneas, recipientes de proceso, tanques de almacenamiento, biorreactores u otros recipientes. Los transmisores de presión y los manómetros con salida de conmutación pueden enviar una señal de alarma al PLC para informar de la desviación, de modo que se pueda activar una reacción automática e inmediata o una medida de protección.

Medición de nivel hidrostático:

Con sensores de presión, el nivel en los contenedores puede determinarse y transmitirse con la máxima precisión cuando otras técnicas de medición de nivel no son posibles o no son lo suficientemente precisas debido al tamaño del tanque, el diseño, los materiales, los medios u otras razones.

Medición de volumen hidrostático:

Los sensores de presión inteligentes con linealización de tanque integrada pueden incluso ir un paso más allá: la combinación de nivel, geometría del tanque, compensación de densidad y compensación de temperatura permite transmitir el volumen o la masa en kg, litros, % directamente y con la máxima precisión en cualquier momento y para cualquier medio.

Medición de presión diferencial:

Al equipar un sensor de presión con dos vástagos de sensor y convertidores de señal, es posible la detección paralela de dos valores de presión. Esto permite la medición precisa de la presión diferencial en un recipiente presurizado y, al mismo tiempo, la medición precisa del nivel y la monitorización de la presión de carga en un tanque de presión, como un tanque de fermentación, un tanque estéril o un tanque de almacenamiento de zumo. Este sistema de medición digital es fácil de instalar, no necesita capilares, es fiable y seguro. Se puede utilizar para controlar el riesgo de contaminación debido a una caída de presión o a la post-fermentación en la producción de zumo.

Manómetros:

Al ser sensores de presión mecánicos con pantalla, transmiten el valor medido en forma analógica o digital directamente a una pantalla in situ. También hay manómetros con salida de conmutación que, al igual que los presostatos analógicos o digitales, pueden transmitir el valor medido para el control del proceso o como señal de alarma al centro de control del PLC.

Transmisores de presión electrónicos:

Funcionan con un convertidor de señal piezoeléctrico interno. Pueden indicar el valor medido en una pantalla, transmitirlo al PLC o procesarlo en su propia unidad electrónica inteligente junto con otros datos medidos, como la temperatura. Esto significa que existe una tecnología de medición adecuada con detección, procesamiento y transmisión de datos para cualquier necesidad.

Diafragmas de acero inoxidable:

Se utilizan en la mayoría de las versiones de los sensores de presión Anderson-Negele. Dependiendo de la aplicación y del medio, se puede seleccionar el grado de acero inoxidable y la rugosidad de la superficie.

Diseño higiénico:

Los sensores de presión Anderson-Negele se desarrollan de acuerdo con el principio «Hygienic by Design» y cumplen con los criterios y especificaciones de instituciones y organizaciones como 3-A, FDA o EHEDG en cuanto a instalación sin tramos muertos, facilidad de limpieza, calidad de los materiales y manipulación.

Los sensores de presión Anderson-Negele funcionan opcionalmente con células de presión relativa, absoluta o compuesta.

Con las células de presión relativa, la parte posterior de la membrana está ventilada, por lo que el sensor mide la presión positiva en relación con la presión atmosférica.

En las células de presión absoluta, el vacío generado durante el proceso de fabricación permanece entre el diafragma y el cuerpo base, por lo que el sensor mide la presión en relación con dicho vacío como punto de referencia. La medición de presión absoluta se selecciona para eliminar la influencia de la variación de la presión atmosférica.

Las células de presión compuesta permiten una medición relativa con rango de vacío.

Rangos de medición: una amplia selección de rangos de medición (por ejemplo, de -1…2 bar/ -1…9 bar/ 0…2 bar/ 0…40 bar) permite adaptarse de manera específica y precisa a todas las condiciones del proceso. Incluso es posible alcanzar presiones muy bajas de hasta 0…0,04 bar mediante reducción.

Gracias a la tecnología especial Long-life de Anderson-Negele, la sensibilidad y la durabilidad aumentan sustancialmente. Los dispositivos de medición mecánicos sin desgaste garantizan una precisión de medición de hasta el 0,25 % del valor final durante años. El eficiente sistema de amortiguación hidromecánico proporciona una protección fiable incluso en casos de fuertes golpes de presión. Además, el diafragma cuenta con varias características de protección mecánica para garantizar una larga vida útil, como la alta calidad de los materiales del sensor y el diafragma, la soldadura controlada por personal cualificado en la producción interna y una posición empotrada para evitar daños durante la manipulación del dispositivo.

Gracias al ajuste en dos puntos del punto cero y del intervalo en cualquier momento, se evita la sustitución prematura y, por tanto, se aumenta significativamente la vida útil. El precio de adquisición ya es atractivo y, gracias a su larga vida útil, el coste de propiedad es muy favorable. La idoneidad práctica a largo plazo está garantizada por el diseño robusto, la esterilización en autoclave, la rugosidad de la superficie con Ra ≤ 0,2 μm, la capacidad CIP/SIP, la resistencia a temperaturas de hasta 165 °C con diafragma estabilizado al vapor, el diseño higiénico y fácil de limpiar de una sola pieza con clase de protección IP66 y la pantalla grande y fácil de leer. Los manómetros están disponibles en diámetros de 63 mm y 90 mm, con la pantalla visible que muestra el tamaño máximo en relación con el tamaño del manómetro. La escala de indicación de presión se puede ajustar a la presión del proceso. La versión de manómetro electrónico cuenta con un sensor equipado con una pantalla LCD retroiluminada y fácil de leer.

Al utilizar un fluido transmisor de presión que cumple la norma USP Clase VI, se excluye la contaminación debida a daños en el diafragma y el consiguiente contacto del medio con componentes no estériles. El diseño de alta calidad de los diafragmas de acero inoxidable prolonga la vida útil y reduce significativamente el riesgo de fractura, ya que el diafragma tiene que moverse mucho menos.

Ofrecemos una amplia gama de productos que incluye desde transmisores de presión robustos y económicos para requisitos de procesos estándar hasta sensores de presión inteligentes con equipos de alta gama para la automatización completa, incluso de los procesos más difíciles. De este modo, siempre encontrará el dispositivo más adecuado y económico para cada requisito, cada proceso y cada aplicación.

Esto permite cumplir con los requisitos de características especiales de rendimiento:

Temperaturas de proceso elevadas: los sensores de presión especiales para altas temperaturas permiten alcanzar temperaturas de proceso de hasta 250 °C.

Alta presión: algunas aplicaciones, como los homogeneizadores, trabajan con presiones muy altas. Anderson-Negele ofrece manómetros adecuados para presiones de hasta 1000 bar.

Resistencia a la sobrepresión: en algunos procesos pueden producirse fuertes picos de presión que pueden dañar el sensor. En este caso, es necesario utilizar un sensor con una alta resistencia a la sobrepresión. En Anderson-Negele hay disponibles variantes con una resistencia a la sobrepresión de 40 bar.

Reparación in situ: los sensores de presión modulares con diseño Smart Replace permiten sustituir fácilmente los componentes in situ, lo que simplifica el inventario de piezas de repuesto y aumenta la disponibilidad de los sensores.

Compensación de temperatura: la medición de nivel hidrostática puede dar lugar a valores de salida inexactos debido a una desviación de temperatura. Con los sensores de Anderson-Negele, la desviación debida al efecto de la temperatura es hasta 10 veces menor que con los sensores de presión convencionales.

Turndown: incluso con un turndown de hasta 10:1, la precisión de medición en Anderson-Negele se mantiene hasta un 0,15 % gracias al uso del rango de medición calibrado como referencia.

Depósitos presurizados: para depósitos presurizados, la mejor solución para la medición de nivel o volumen de alta precisión es un sensor de presión diferencial con dos vástagos de sensor.

Diámetros de tubo pequeños: cuanto mayor sea el diámetro del diafragma, mayor será la precisión de la medición. Sin embargo, esto se convierte en un problema con tuberías muy pequeñas. Este problema se puede superar mediante la adaptación del proceso con los sistemas adaptadores CPM y CPM Mini. Estos permiten utilizar sensores de presión con diafragmas estándar incluso para diámetros de tubería de solo ¼». Puede encontrar más información en la categoría de productos Adaptadores y accesories.

Los medidores de presión están fabricados con materiales de la más alta calidad. Según el tipo y la aplicación prevista, se pueden seleccionar los siguientes materiales y superficies:

Gracias a su diseño extremadamente robusto y duradero, los sensores pueden soportar incluso las tensiones mecánicas más altas, como vibraciones y golpes de presión repetidos, que se producen en muchas aplicaciones del mundo real, y garantizar permanentemente la máxima precisión. Las directrices de la 3-A norteamericana (3-A Sanitary Standards Inc.), la EHEDG (European Hygienic Engineering & Design Group) y la FDA (Food and Drug Administration) son el estándar por el que desarrollamos todos nuestros productos.

Gracias a un gran número de adaptaciones de procesos diferentes, se garantiza una gran flexibilidad en cuanto a la instalación en plantas nuevas y la adaptación en procesos, tanques o tuberías existentes. Además de los sensores de presión con rosca higiénica, conexión Tri-Clamp o incluso juntas tóricas, también hay variantes que pueden instalarse en tuberías con diámetros nominales mínimos a partir de 1/4″.

Derechos de autor © 2022 Anderson-Negele