Para lograr la máxima eficiencia de los recursos, es esencial un control preciso y continuo del nivel, del volumen o de la masa. Tenemos la tecnología adecuada para todo, ya sea potenciométrica, hidrostática, de presión diferencial...

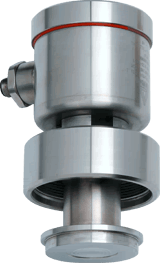

La nueva referencia en control de nivel y presión, incluso con reducción y cambios de temperatura. Versiones FOOD y PHARMA disponibles

Transmisor con compensación de temperatura para el control de la presión en tuberías y depósitos | Con IO-Link

Medición de nivel en tanques metálicos de hasta 140°C/284°F.

Medición de nivel en tanques metálicos con sonda angular, hasta 140°C/284°F

Medición de nivel en tanques metálicos de hasta 140°C/284°F, sonda recta y acodada

Medición de la presión de proceso, sensor con diafragma metálico hasta 200°C/392°FF

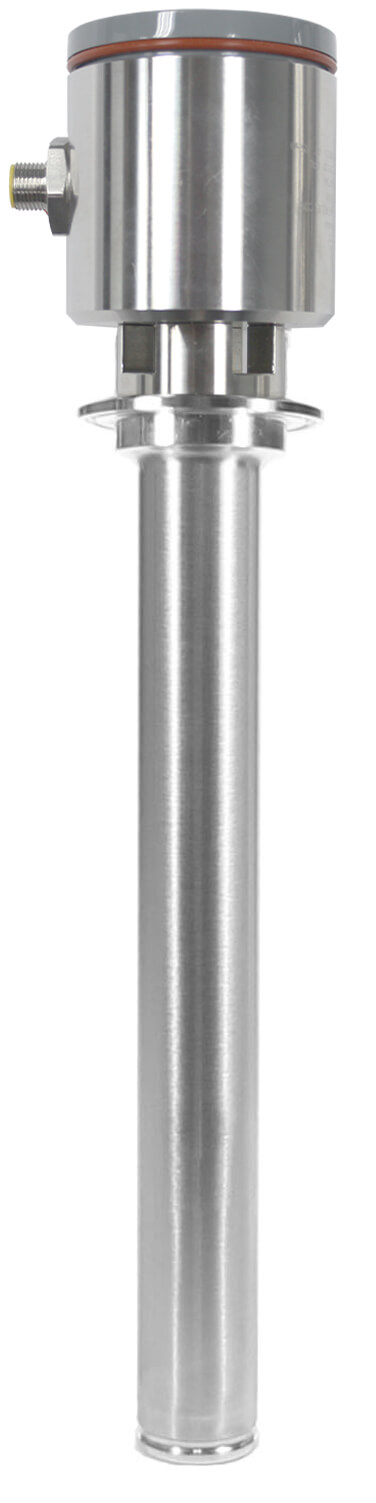

Sensor de nivel hidrostático con célula de medición herméticamente cerrada, a prueba de condensación, ideal para ambientes húmedos y aplicaciones exteriores en la industria alimentaria

Sensor de nivel hidrostático con célula de medición herméticamente cerrada, a prueba de condensación, ideal para ambientes húmedos en aplicaciones farmacéuticas

Transmissor com compensação de temperatura para medição da pressão do processo em tubos e recipientes

Sensor de nivel hidrostático con célula de medición herméticamente sellada en el extremo de la varilla para la medición de nivel, por ejemplo, en depósitos subterráneos en aplicaciones alimentarias.

Sensor de nivel hidrostático con célula de medición herméticamente sellada en el extremo de la varilla para la medición de nivel, por ejemplo, en depósitos subterráneos en aplicaciones farmacéuticas

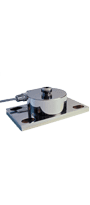

Monitoreo de nivel dinámico a través de la medición precisa del peso, diseño extremadamente robusto para todas las aplicaciones industriales

Medición dinámica del nivel mediante la medición precisa del peso, diseño robusto y pulido para todas las aplicaciones higiénicas

Máxima precisión en el control dinámico del nivel mediante la medición del peso, diseño extremadamente robusto para todas las aplicaciones

El experto en procesos de alta precisión: hasta un 0,03% de precisión en el control dinámico del contenido mediante la medición del peso, diseño extremadamente robusto con jaula

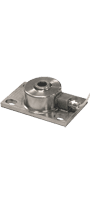

Sensores de fuerza de cizallamiento de doble eje atornillables para todo tipo de recipientes con soportes metálicos y silos

Sensores de galgas extensométricas atornillables para depósitos con subestructuras metálicas y silos

Sistema de pesaje totalmente integrado para todo tipo de contenedores y silos grandes

Para que los procesos sean eficientes, es fundamental conocer los niveles: los procesos de producción óptimos y la máxima eficiencia de los recursos requieren un control continuo y preciso del nivel, el volumen o la masa en los tanques de almacenamiento o de proceso. Disponemos de la tecnología de medición de nivel más adecuada para cada caso, ya sea hidrostática, potenciométrica, mediante medición de peso o por presión diferencial.

Descubra nuestras soluciones a continuación o en nuestro Libro Blanco “Tecnología higiénica de control de nivel continuo – descripción general y criterios de selección”. Haga clic aquí para descargar.

Con una amplia gama de sensores de presión diferentes, se pueden cubrir los requisitos más diversos de las aplicaciones higiénicas en lecherías, cervecerías y en las industrias de bebidas y alimentos. Para los requisitos particularmente altos de la industria farmacéutica y de ciencias de la vida, muchos modelos también están disponibles en una versión farmacéutica especial.

La gama abarca desde el modelo P41, un todoterreno de bajo coste para aplicaciones estándar, hasta el modelo P42, un modelo idéntico con IO-Link, pasando por el modelo de gama alta L3. Este último ofrece electrónica inteligente con compensación de temperatura mejorada, compensación de densidad para medios y linealización de tanque integrada para diferentes formas de contenedores especificadas o específicas del cliente. Esto permite la salida directa en litros, kg, BAR u otras unidades con una precisión de medición significativamente mayor que la de dispositivos comparables. Para aplicaciones en exteriores o en entornos fríos o húmedos, el LAR puede evitar errores de medición causados por la deriva inducida por el clima gracias a un sistema de medición especial y herméticamente sellado.

El sistema de medición NSL es la tecnología central de la que se deriva una amplia gama de variantes de sensores. Esto significa que prácticamente no hay límites para la variedad de aplicaciones:

En muchas aplicaciones, los sistemas de pesaje para la detección de nivel ofrecen una solución más práctica y precisa que otras técnicas de medición. Con un programa de sensores probado en campo, Anderson-Negele también ofrece soluciones precisas, robustas y eficientes en esta gama de metrología.

En muchos recipientes de proceso, tanques de almacenamiento y silos, el control preciso del inventario es un desafío particular. La instrumentación clásica, como los sensores hidrostáticos, las sondas potenciométricas o los radares, a menudo llega a sus límites. En ciertos entornos de aplicación, no son lo suficientemente precisos, rápidos o flexibles, no son prácticos por razones técnicas o no son económicos por razones de coste. Los siguientes sistemas están disponibles. Para proporcionar una solución con tecnología de pesaje, están disponibles los siguientes sistemas:

Hay varios factores que influyen en la elección de la tecnología:

La presión hidrostática es la presión dentro de un líquido que siempre actúa verticalmente hacia todas las paredes del recipiente. A medida que sube el nivel del líquido en dicho recipiente, también lo hace la presión. Un sensor (transmisor) situado en el fondo del recipiente puede medir, mostrar y enviar estas variaciones de presión al PLC. Dado que la presión actúa en todos los lados, el diafragma del sensor puede montarse en el fondo del recipiente o en el borde inferior, en función de la situación de instalación más adecuada.

Para transmitir los resultados de la medición al PLC, los transmisores de presión utilizan internamente un convertidor de señal piezoeléctrico que convierte la presión mecánica del proceso del diafragma de presión en una señal de tensión proporcional. Esta señal se convierte entonces en una señal estándar de 4…20 mA u otro protocolo según el ajuste del cliente.

Los sistemas de medición modernos, como el L3, ya ofrecen la posibilidad de convertir los valores de presión medidos en la electrónica del sensor y, por lo tanto, emitir directamente el volumen o la masa medidos. Para ello, deben determinarse otros parámetros, como la forma del recipiente, el medio y la temperatura del proceso (para el cálculo de la densidad específica respectiva). En el caso del L3, la compensación de temperatura integrada proporciona una mayor precisión en todo el rango de temperatura del proceso que los transmisores de nivel hidrostáticos convencionales. Esto permite la visualización del sensor en litros, kg u otras unidades de volumen con una precisión de medición muy alta, incluso con curvas de temperatura dinámicas.

En un sistema abierto (recipiente con presión atmosférica), es suficiente con un sensor de presión en el fondo del recipiente, ya que las condiciones de presión externas no cambian.

En un sistema cerrado (recipiente a presión), por otro lado, la presión puede variar, lo que afecta a la presión en el fondo del recipiente. Para medir el nivel en un sistema de este tipo se necesitan dos sensores que determinen por separado la presión del proceso en la parte inferior y la presión de carga en la parte superior. A partir de ahí, se puede calcular la presión diferencial en el PLC o en una unidad de evaluación y, de este modo, mostrar el nivel de llenado correcto.

El sensor de presión se instala en la pared del recipiente con el diafragma perpendicular al contenido. La presión del proceso o del nivel deforma el diafragma. Esta deformación se transmite mediante un fluido transmisor a una celda de medición con un convertidor de señal piezoeléctrico que convierte la presión de proceso en una señal de voltaje correspondiente. Los componentes electrónicos del cabezal del sensor lo convierten, a su vez, en el estándar industrial utilizado, como analógico 4…20 mA o HART 7.0, según el ajuste del cliente.

De este modo, la presión hidrostática se transmite como una señal eléctrica al PLC.

En los sensores de presión relativa, la parte posterior del diafragma está ventilada, por lo que el sensor mide la presión del proceso en relación con la presión atmosférica.

En las celdas de presión absoluta, el vacío creado durante el proceso de fabricación permanece entre el diafragma y el cuerpo base, por lo que el sensor mide la presión en relación con dicho vacío.

Dado que la presión atmosférica puede cambiar, por ejemplo, debido a influencias meteorológicas, la precisión de medición es generalmente mayor en las celdas de medición absolutas.

El sensor de nivel L3 ha sido diseñado específicamente para medir líquidos en la industria de alimentos y bebidas, donde es crucial contar con una alta precisión bajo condiciones de temperatura que cambian dinámicamente para controlar los procesos. Este sensor utiliza un convertidor de señal piezoeléctrico y un sensor de temperatura integrado para medir la presión y la temperatura del fluido de transferencia interno. La señal mV del convertidor de señal y la resistencia del sensor de temperatura se miden y se convierten en un valor de presión ajustado por la electrónica de señal en la boquilla del sensor.

Esta compensación de temperatura evita errores de medición causados, por ejemplo, por el efecto de la temperatura o la deriva de esta: con los cambios de temperatura, la densidad específica de un medio también cambia. Si se calcula la densidad para la salida de nivel a 20 °C, pero la temperatura del proceso es de 80 °C, entonces el valor medido no es correcto.

Los sensores convencionales muestran una deriva de temperatura de hasta el 0,4 % por cada 10 °C. A 110 °C, ¡supera el 2,5 %! El L3, por otro lado, muestra una deriva de temperatura del 0,03 % por cada 10 °C debido a la referencia del rango de medición calibrado. A 110 °C, el efecto de la temperatura es inferior al 0,4 %, es decir, seis veces menor.

En ambientes húmedos o al aire libre, pueden producirse problemas como fenómenos de deriva o mediciones inestables con el método de medición hidrostática que utiliza células de medición relativas debido a la formación de condensación. En las denominadas células de medición de presión relativa con capilares de compensación, un tubo delgado conduce la presión atmosférica del ambiente hasta la parte posterior del diafragma de medición. En los sensores con doble diafragma abierto a la difusión, se utiliza un diafragma de presión separado para la presión atmosférica y la presión hidrostática, respectivamente. Ambos métodos tienen una desventaja fundamental: no se puede evitar permanentemente la difusión del vapor de agua. El vapor de agua condensado puede provocar desviaciones en el sensor o fluctuaciones en los valores medidos.

Por el contrario, el sensor de nivel hidrostático LAR-361 está equipado con un sistema de medición herméticamente sellado. Por lo tanto, es imposible que entren gases o humedad. La gran diferencia es que la presión atmosférica se registra a través de una segunda celda de medición integrada en el sensor. Esta está conectada hidráulicamente al diafragma de la celda de medición de presión del proceso, que está en contacto con el medio que se va a medir (por ejemplo, leche). En condiciones de instalación húmedas y mojadas, tanto en interiores como en exteriores, donde los sensores convencionales solo pueden utilizarse de forma limitada y tienen una vida útil limitada, los sensores de este diseño representan una alternativa fiable y eficaz.

El principio de medición potenciométrica se basa en el cambio de la relación de tensión entre la varilla del electrodo del sensor, que se proyecta en el líquido, y la pared metálica del tanque lleno. Este valor cambia proporcionalmente a la altura del medio en el propio tanque y puede registrarse y emitirse como un valor medido a través de la electrónica con alta precisión. Esta técnica de medición solo es aplicable a líquidos con conductividad, con un valor de Anderson-Negele inferior a 50 μS/cm.

El método de medición potenciométrica es adecuado para tanques de proceso, alimentación y almacenamiento, tanto cerrados como abiertos, así como para tanques presurizados. Para tanques no metálicos, se puede utilizar una variante de sensor con una varilla de referencia.

El sensor consta de una unidad electrónica y una varilla de medición que sobresale del líquido del tanque. Es posible instalarlo desde arriba, desde abajo, en diagonal y, gracias a una versión con una varilla de medición doblada, también en la pared lateral de un tanque. La longitud de la varilla de medición se puede adaptar con precisión al tanque en incrementos de 10 mm (tamaños intermedios bajo pedido) hasta un máximo de 3 m.

En el medio, el sensor genera un campo de flujo eléctrico, formado por la conductividad eléctrica y las propiedades capacitivas. Esto crea una relación de voltaje que es exactamente proporcional a la parte sumergida de la longitud de la varilla. Dado que solo se considera la relación de los voltajes, las propiedades del medio, en particular la conductividad eléctrica, no influyen en el resultado de la medición.

En el sensor NSL, el estado de inmersión de la varilla del electrodo en el medio se determina como información adicional mediante un segundo método de medición. Esto se basa en la evaluación de las propiedades de resonancia eléctrica y garantiza que la espuma se detecte y se elimine de manera proporcional. De este modo, se evitan de forma fiable las mediciones erróneas debidas a la adherencia y la espuma.

Gracias a su insensibilidad a la espuma y a la acumulación, su excelente precisión de medición y su tiempo de respuesta extremadamente corto, esta tecnología es adecuada para una amplia gama de medios y aplicaciones en lecherías, fábricas de cerveza, empresas de procesamiento de leche y bebidas, y en las industrias alimentaria y farmacéutica. Los únicos requisitos básicos son la conductividad del medio que se va a medir y la limitación a una altura máxima del recipiente de 3 m.

El sistema de sensores NSL flexible y modular ofrece una aplicación fiable y precisa incluso con medios difíciles y en aplicaciones exigentes. Algunos ejemplos son:

¿Qué señales y parámetros se pueden adquirir y emitir?

El proceso de medición de alta precisión y la electrónica inteligente de las distintas versiones de NSL proporcionan muchos tipos de señales diferentes:

La medición de nivel permite configurar los siguientes parámetros:

Los sistemas de pesaje para la detección de nivel son más prácticos y precisos que otras técnicas de medición en muchas aplicaciones. Con un programa de sensores probado en campo, Anderson-Negele también ofrece soluciones precisas, robustas y eficientes en este rango de medición.

En muchos recipientes de proceso, tanques de almacenamiento y silos, determinar con precisión la cantidad de llenado es todo un desafío. Los sistemas de medición clásicos, como los sensores hidrostáticos, las sondas potenciométricas o el radar, a menudo no son suficientes. No son lo suficientemente precisos, rápidos o flexibles en ciertos entornos de aplicación, no son prácticos por razones técnicas o no son económicos por motivos de coste.

Este es particularmente el caso de:

Descubra más en nuestro canal de YouTube

En nuestras grabaciones de seminarios web podrá hacerse una idea rápida y sencilla de nuestras soluciones de sistemas de pesaje.

Derechos de autor © 2022 Anderson-Negele