La tecnología de sensores inteligentes puede ayudar a garantizar una calidad del producto reproducible a lo largo de todo el proceso de producción, automatizar procesos, minimizar el consumo de energía y recursos, y evitar tiempos de inactividad y el desperdicio de alimentos. La tecnología de medición debe adaptarse a la calidad de la materia prima, las recetas y los procesos de producción de productos lácteos y quesos, que son muy diversos. Por eso ofrecemos una completa gama de sensores, cada uno de los cuales está disponible en una amplia variedad de variantes y opciones. Obtendrá exactamente el rendimiento que desea para cada aplicación y cada tipo de negocio, desde productores regionales de leche y especialidades de queso hasta plantas lácteas industriales.

Nuestro consejo: Compruebe cuál de las aplicaciones de esta descripción general utiliza en su negocio, eche un vistazo a la cartera de productos que ofrecemos y construya su «sistema de sensores ideal». Estaremos encantados de ayudarle a encontrar las soluciones óptimas.

Una vez recibida la leche cruda, el producto se almacena en un tanque intermedio hasta que se procesa. Cuando se instalan en tanques aislados, los sensores deben tener en cuenta la profundidad de la pared. En el caso de los tanques externos, también deben ser capaces de soportar las condiciones climáticas.

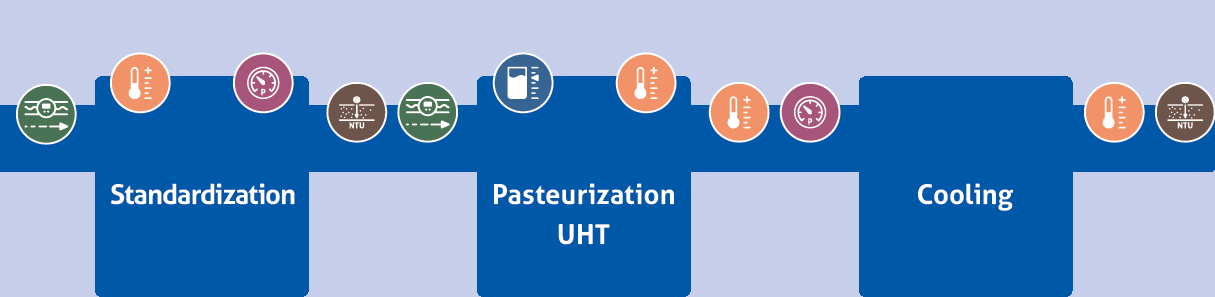

Se utilizan diversos sistemas, como separadoras o centrifugadoras, para separar la nata de la leche desnatada y eliminar las impurezas al mismo tiempo.

La homogeneización solo es posible con presión controlada.

Para producir leche o productos lácteos con el contenido de grasa deseado, la nata y la leche desnatada homogeneizada se vuelven a mezclar.

Los productos se hacen estables en almacenamiento calentándolos a temperaturas especificadas con precisión durante un breve periodo de tiempo.

En muchos puntos del proceso lácteo, el producto necesita enfriarse a una cierta temperatura. Los intercambiadores de calor ayudan a lograrlo con el menor consumo de energía posible.

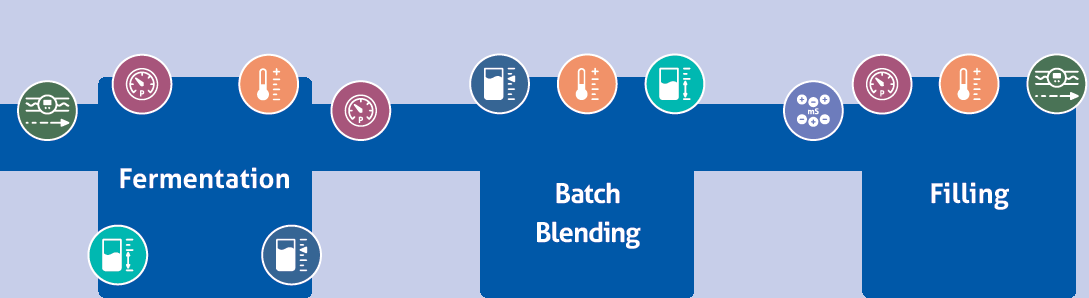

Muchos productos lácteos se fermentan, a menudo en recipientes asépticos a presión.

Tanto en los procesos por lotes como en los procesos continuos, es necesario poder controlar las recetas con precisión.

Se utilizan diferentes sistemas de llenado para botellas, tanques, bag-in-box u otros envases. En la limpieza de botellas, los sensores controlan la calidad de la limpieza y los líquidos de limpieza.

Dependiendo del proceso de elaboración del queso y del equipo de la planta, se pueden utilizar diferentes sensores para controlar la producción de especialidades de queso.

En este proceso, la humedad se elimina de la leche o del suero en varios ciclos de secado.

El control del agua dulce es crucial para la calidad de los productos de alta gama.

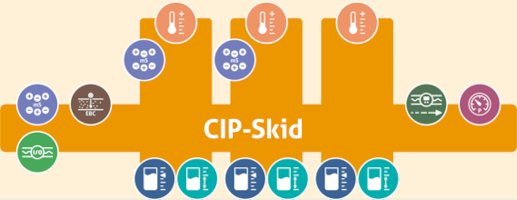

Los sistemas CIP (Cleaning In Place) para la producción de bebidas pueden ser centrales o descentralizados. Para mejorar la eficiencia, el flujo de retorno de los medios puede monitorizarse mediante sensores de análisis para determinar el grado de contaminación. Así, cuando el grado de contaminación es bajo, los costosos limpiadores se devuelven automáticamente al tanque de lotes y el agua de enjuague poco contaminada se reutiliza para el enjuague previo en el siguiente proceso. Mediante la medición de la conductividad, es posible supervisar y controlar automáticamente la concentración del limpiador. En nuestra sección “Soluciones»/«Control CIP”, encontrará todos los detalles sobre cómo la tecnología de sensores inteligentes puede contribuir a procesos CIP reproducibles y eficientes en el uso de recursos.

Para un productor, esto no solo implica un componente ecológico y ético, sino que también supone un ahorro de dinero. Cada litro de recursos desperdiciados reduce el valor. Y cada litro de producto que acaba en la alcantarilla también supone un gasto adicional en el tratamiento de aguas residuales. Entre las áreas en las que la instrumentación inteligente puede ayudar a prevenir pérdidas se encuentran la transición de fase entre dos medios, la calidad insuficiente del producto debido a procesos que no están controlados de forma óptima, el control inexacto del nivel en los recipientes de almacenamiento o de proceso y la ausencia de un proceso CIP automatizado.

Nuestro consejo: Examine todos sus procesos para detectar su potencial de optimización. Estaremos encantados de ayudarle in situ.

Cada proceso de producción tiene requisitos específicos. En el procesamiento por lotes, la instrumentación del recipiente de proceso a menudo entra en conflicto con las piezas móviles; en este caso, son importantes factores como la situación de la instalación, la capacidad de lavado, la idoneidad para tanques aislados y la resistencia a las vibraciones. En el proceso continuo, los sensores son como “los ojos en la tubería”, que ven el proceso. En este caso, por ejemplo, los tiempos de respuesta cortos, la capacidad de adaptación automática a los cambios de medios y las alarmas de error automatizadas son criterios de éxito importantes.

Nuestro consejo: gracias a una amplia selección de tipos de sensores y opciones de configuración, nuestra gama de productos ofrece una tecnología adecuada para la mayoría de los requisitos y métodos de producción. Díganos cuál es su aplicación específica y estaremos encantados de ayudarle a seleccionar la mejor solución.

Los productos Anderson-Negele están diseñados y fabricados exclusivamente para aplicaciones alimentarias. Por lo tanto, cumplen todos los requisitos para áreas de producción sensibles a la higiene desde el principio, como demuestran las certificaciones 3-A y EHEDG. Esto significa máxima protección higiénica para sus productos, limpieza fácil del equipo y, en última instancia, máxima tranquilidad y disfrute para sus clientes.

Nuestro consejo: En lo que respecta a las conexiones de proceso, también ofrecemos una amplia gama de soluciones que garantizan una integración higiénica en sus plantas gracias a un diseño sin espacios muertos y a una calidad superior de materiales y superficies. Con CLEANadapt y FLEXadapt, hemos desarrollado sistemas de conexión de proceso especiales que simplifican la instalación y el funcionamiento higiénicos e incluso pueden adaptarse posteriormente.

La mayoría de los sensores Anderson-Negele con IO-Link están equipados con la “tecnología Flex-Hybrid”, es decir, comunicación digital IO-Link y analógica 4…20 mA en paralelo. Incluso si la planta funciona de forma analógica, es posible poner en marcha todos los sensores con un solo software a través del ordenador. La programación específica se puede transferir fácilmente a otros sensores mediante la función de copiar y pegar. Y, en caso de cambiar de sensor, basta con enchufarlo para transferir toda la programación individual.

Nuestro consejo: gracias a la tecnología Flex-Hybrid, ya disfruta de ventajas en la instalación y la puesta en marcha. Además, si más adelante cambia a la tecnología digital IO-Link, no necesitará nuevos sensores. Descubra nuestras soluciones IO-Link en el menú Soluciones/IO-Link.

Muchos de nuestros sensores están disponibles en versión «remota». El dispositivo de medición real y la unidad electrónica con pantalla de funcionamiento están separados. Esto protege la electrónica de las vibraciones y las altas temperaturas, y puede aumentar significativamente su vida útil. También es muy práctico, ya que se puede colocar la electrónica y las pantallas donde sea más conveniente y accesible para una lectura o programación fácil y rápida.

Nuestro consejo: obtenga una visión general perfecta de todos los procesos y recipientes sin tener que agacharse o caminar, y asegure una programación sencilla y una vida útil más larga con sensores remotos.

Muchos de nuestros clientes utilizan nuestros sensores en una amplia gama de aplicaciones cotidianas. Descubra cómo otros productores de bebidas están superando con éxito sus retos gracias a los sensores de Anderson-Negele. Nuestros informes prácticos “Case studies” muestran ejemplos de cómo hemos podido ayudar a nuestros clientes a alcanzar sus objetivos a través de asesoramiento en aplicaciones, pruebas de productos o soporte técnico. Puede ver nuestros estudios de casos en línea aquí.

Nuestro consejo: nuestros casos prácticos pueden ofrecerle una pequeña visión general de la variedad de aplicaciones en las que la tecnología de sensores inteligentes, utilizada correctamente, puede facilitar su trabajo, mejorar la calidad y reducir los costes. Estaremos encantados de visitarle para encontrar respuestas a sus preguntas in situ. ¡Póngase en contacto con nosotros!

Son algo indispensable en casi todos los pasos de la producción de bebidas y para el control CIP. Por eso ofrecemos nuestros sensores de temperatura en 2 estándares (grande y mini), con un amplio rango de rendimiento y una variedad casi infinita de personalización, conexiones de proceso y opciones.

Mantenga un control óptimo de la presión del proceso o del recipiente en todo momento. Gracias a las numerosas opciones de sensores, siempre encontrará la solución más adecuada para cada aplicación, cada requisito y cada rango de medición de presión deseado, ya sea como pantalla in situ o para conexión a PLC.

Diferentes temperaturas, diferentes formas de recipientes, a veces presurizados, diferentes densidades, medios espumantes diferentes, diferentes contenidos de turbidez y sólidos: requisitos muy diferentes y cambios dinámicos influyen en el control del nivel de llenado de sus diversos recipientes y contenedores. Sin embargo, en cualquier momento necesita saber exactamente cuánto producto hay en el recipiente o asegurarse de que un recipiente no se desborde ni se quede seco. Por eso ofrecemos diferentes técnicas de medición y muchos diseños y opciones diferentes, para que obtenga la mejor solución para cada propósito y aplicación.

A continuación le indicamos cómo mantener el control de sus recetas de bebidas, supervisar su mezcla y garantizar el funcionamiento fiable de su planta: Control preciso del flujo con medidores de flujo electromagnéticos. Los monitores de flujo emiten una alarma cuando el flujo se detiene y son ideales para supervisar sistemas de bombeo, filtros, circuitos de refrigeración, el retorno CIP o para detectar medios mal dirigidos.

La claridad de una bebida o su turbidez natural son características de calidad definidas deliberadamente. ¿Desea salvaguardar la calidad de su producto mediante un control preciso del grado de turbidez? ¿Controlar su separador de forma óptima? ¿Supervisar el funcionamiento de sus sistemas de filtrado? ¿Reutilizar medios CIP ligeramente contaminados y así ahorrar costes? ¿Minimizar los costes de aguas residuales mediante el control de la contaminación? Entonces nuestros sensores de turbidez son su solución perfecta.

Para una transición de fase activa y automatizada, control del retorno CIP de ácido/sosa cáustica/agua y control de la concentración de los limpiadores CIP: ILM-4, su garantia de fiabilidad del proceso.

Para una amplia gama de tipos de sensores, nuestros sistemas de conexión ofrecen un concepto de instalación higiénica: acero inoxidable de alta calidad o PEEK para todos los componentes húmedos, conexión de tornillo simple y segura o incluso instalación en termopozos para la extracción del sensor sin abrir el proceso.

Convierta su recipiente en una balanza de precisión. Cuando fallan los sistemas de control de nivel integrados, los sistemas de pesaje entran en acción. Los discos de carga le ofrecen un control total del contenido, incluso con recipientes intercambiables para ingredientes o aditivos.

Su clave para una mayor eficiencia: sensores con IO-Link en tecnología Flex-Hybrid. Estos hacen que la planificación, la puesta en marcha y el funcionamiento de sus plantas sean más fáciles, rápidos y flexibles. Para las plantas analógicas existentes, Flex-Hybrid significa una programación más fácil, cambios de sensores con «plug-and-play» y, si en algún momento actualiza al control IO-Link, los sensores se cambian simplemente enchufándolos.

Descubra cómo Anderson-Negele puede ayudarle en su producción de lácteos y quesos con tecnología de sensores innovadora.

Descargue el folleto (inglés) para obtener una visión general de cómo nuestras soluciones pueden optimizar sus procesos.

Cree su solución perfecta. Explore nuestra cartera de productos para encontrar la tecnología de sensores ideal para sus necesidades específicas.

Póngase en contacto con nosotros hoy mismo. ¿Tiene alguna pregunta o necesita ayuda? Trabajemos juntos para mejorar sus operaciones.

Derechos de autor © 2022 Anderson-Negele