Todo cervecer aspira a ofrecer a sus clientes una experiencia cervecera consistente y diferenciada. Pero también debe garantizar el éxito económico de la empresa optimizando permanentemente los procesos, el consumo de recursos y los costes. Lograr ambas cosas al mismo tiempo en un producto tan sujeto a influencias y tan variado como la cerveza es una expresión del arte de su elaboración.

La tecnología de medición inteligente puede ayudarle a garantizar una calidad constante del producto incluso cuando la calidad de las materias primas fluctúa a lo largo del proceso de elaboración de la cerveza, automatizar procesos, minimizar el consumo de energía y recursos y evitar pérdidas de producción. Eche un vistazo a nuestra cartera de productos y configure los sensores que desee para su cervecería.

Los requisitos de la tecnología de medición son tan variados como la calidad de las materias primas, las recetas y los procesos de elaboración de la cerveza. Por eso ofrecemos una gama completa de sensores con una gran variedad de variantes y opciones para que pueda obtener exactamente el rendimiento que desea. Para cada aplicación y cada instalación. Desde la cervecería artesanal hasta la gran cervecería industrial Ni más ni menos.

La clarificación es una etapa importante en el proceso de elaboración de la cerveza en términos de tiempo; por cada minuto que se ahorra en la tina, se aumenta la eficiencia general. El análisis en línea de alta precisión del mosto ayuda a controlar el rastrillado y, por lo tanto, a acelerar este factor que limita el proceso de elaboración.

El filtro de placa y marco es una alternativa más rápida que la tina de clarificatión, con mayores requisitos de control de procesos y tecnología de medición para un proceso de filtración sin problemas.

Aquí el objetivo es lograr la gravedad original deseada evaporando agua.

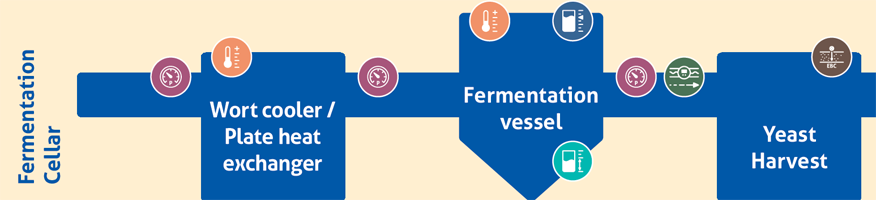

Un intercambiador de calor enfría rápidamente el mosto caliente. En este caso, es importante un control preciso de la temperatura y un flujo sin problemas tanto de la cerveza joven como del medio de enfriamiento.

Después de añadir la levadura, la cerveza madura en los tanques de fermentación. Para garantizar que las sustancias de sabor y aroma se desarrollen de la manera deseada y se obtenga una cerveza de calidad reproducible, las condiciones de fermentación deben mantenerse con la máxima precisión. Esto incluye factores relevantes como la composición del mosto, la tasa de aireación, el recuento de células de levadura, la cepa de levadura, el manejo de la levadura, la temperatura y la presión. Los tanques de fermentación actuales, la mayoría de los cuales están cerrados, deben monitorizarse para detectar sobrepresión, además de para monitorizar la fermentación en sí.

Muchos tipos de levadura pueden reutilizarse varias veces y pueden cosecharse después del proceso de fermentación. En este proceso es esencial una separación clara de la levadura muerta y de las diferentes calidades de levadura reutilizable.

Según el tipo de cerveza, la turbidez se elimina parcialmente o completamente de la suspensión antes de su almacenamiento. Esto se puede hacer con filtros de tierra de diatomeas, filtros de flujo cruzado, filtros de vela o centrifugadoras/separadores.

Se utilizan diferentes sistemas de llenado para botellas, barriles y latas. Durante el proceso de limpieza, los sistemas de medición controlan la calidad de esta y de los productos de limpieza.

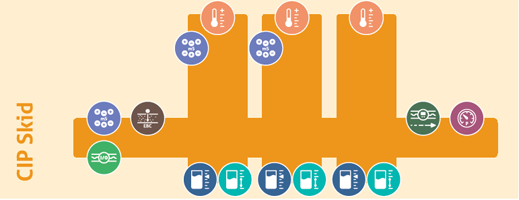

Los sistemas CIP (Cleaning In Place) para una cervecería pueden ser centrales o descentralizados. Para mejorar la eficiencia, el flujo de retorno de los medios puede monitorizarse mediante sensores de análisis para determinar el grado de contaminación. Así, cuando el grado de contaminación es bajo, los costosos limpiadores se devuelven automáticamente al tanque de lotes y el agua de enjuague poco contaminada puede reutilizarse para el enjuague previo en el siguiente proceso. Mediante la medición de la conductividad, es posible supervisar y controlar automáticamente la concentración del limpiador. En nuestra sección Soluciones/Control CIP, encontrará todos los detalles sobre cómo la tecnología de sensores inteligentes puede contribuir a procesos CIP reproducibles y eficientes en el uso de recursos.

El consumo de energía depende de la temperatura, la duración del proceso y la cantidad de medios utilizados. Una temperatura ligeramente demasiado alta o demasiado baja en la bodega de fermentación puede suponer un coste de varios cientos de dólares al año. Si el proceso de filtración dura 10 minutos más de lo necesario, también se desperdicia energía. Un proceso CIP que dure más debido al control del tiempo, aunque ya se haya alcanzado el grado de limpieza deseado, también supone un consumo innecesario de recursos y energía. Los intercambiadores de calor de placas y los condensadores de vapor pueden utilizarse para la recuperación de energía. Los sensores de alta precisión con salida activa para el control de procesos y la automatización pueden ayudar a prevenir las pérdidas de energía y a optimizar su recuperación.

Nuestro consejo: examine todos los procesos para detectar su potencial de optimización. Estaremos encantados de ayudarle in situ. Póngase en contacto con nosotros hoy mismo.

Muchos de nuestros sensores están disponibles en versión «remota». El dispositivo de medición real y la unidad electrónica con pantalla de funcionamiento están separados. Esto protege la electrónica de las vibraciones y las altas temperaturas, y puede aumentar significativamente su vida útil. También es muy práctico, ya que se puede colocar la electrónica y las pantallas donde sea más conveniente y accesible para una lectura o programación fácil y rápida.

Nuestro consejo: obtenga una visión general perfecta de todos los procesos y recipientes sin tener que agacharse o caminar, y asegure una programación sencilla y una vida útil más larga con sensores remotos.

Muchos procesos de la fábrica de cerveza se basan en la diferenciación según la turbidez, la conductividad o la concentración. En la práctica, a menudo no es fácil detectar las desviaciones de estos criterios. Sin embargo, son cruciales para la calidad del producto y la eficiencia del proceso. Los sensores analíticos son como «el ojo en la tubería», como la visión dentro del proceso, y pueden controlar automáticamente el proceso a través de una salida activa. Esto puede reemplazar el muestreo manual o los cambios de fase controlados por tiempo.

Nuestro consejo: en procesos múltiples como la filtración, la recolección de levadura, el whirlpool, el embotellado y el control CIP, esto le permite ahorrar tiempo de trabajo, evitar pérdidas de producto, reducir la cantidad de aguas residuales, garantizar una calidad constante y asegurarse de que la cerveza termine en la botella y el agua de enjuague en el desagüe. Descubra nuestras soluciones de sensores analíticos aquí.

Los productos Anderson-Negele están diseñados y fabricados exclusivamente para aplicaciones alimentarias. Por lo tanto, cumplen todos los requisitos para áreas de producción sensibles a la higiene desde el principio, como demuestran las certificaciones 3-A y EHEDG. Esto significa máxima protección higiénica para sus productos, limpieza fácil del equipo y, en última instancia, máxima tranquilidad y disfrute para sus clientes.

Nuestro consejo: también ofrecemos una amplia gama de soluciones que garantizan la integración higiénica en sus plantas a través de un diseño sin espacios muertos y materiales y superficies de calidad superior. Hemos desarrollado sistemas de conexión especiales que simplifican la instalación y el funcionamiento higiénicos, y que incluso pueden adaptarse.

La mayoría de los sensores Anderson-Negele con IO-Link están equipados con la “tecnología Flex-Hybrid”, es decir, comunicación digital IO-Link y analógica 4…20 mA en paralelo. Incluso si la planta funciona de forma analógica, es posible poner en marcha todos los sensores con un solo software a través del ordenador. La programación específica se puede transferir fácilmente a otros sensores mediante la función de copiar y pegar. Y, en caso de cambiar de sensor, basta con enchufarlo para transferir toda la programación individual.

Nuestro consejo: gracias a la tecnología Flex-Hybrid, ya disfruta de ventajas en la instalación y la puesta en marcha. Además, si más adelante cambia a la tecnología digital IO-Link, no necesitará nuevos sensores. Descubra nuestras soluciones IO-Link en el menú Soluciones/IO-Link.

Muchos de nuestros clientes utilizan nuestros sensores en las más diversas aplicaciones cotidianas. Descubra cómo otras cerveceras superan sus retos con éxito gracias a los sensores de Anderson-Negele. Nuestros informes prácticos muestran ejemplos en los que hemos podido ayudar a nuestros clientes a alcanzar sus objetivos mediante asesoramiento en aplicaciones, pruebas de productos o asistencia técnica. Puede consultar nuestros estudios de casos en línea aquí.

Nuestro consejo: nuestros casos prácticos pueden ofrecerle una pequeña visión general de la variedad de aplicaciones en las que la tecnología de sensores inteligentes, utilizada correctamente, puede facilitar su trabajo, mejorar la calidad y reducir los costes. Estaremos encantados de visitarle para encontrar respuestas a sus preguntas in situ. ¡Póngase en contacto con nosotros!

Son esenciales en casi cada paso del proceso de elaboración de cerveza y para el control CIP. Por eso ofrecemos nuestros sensores TS en 2 estándares (grande y pequeño), con un amplio rango de rendimiento y una variedad casi infinita de personalización, conexiones de proceso y opciones.

Mantenga un control óptimo de la presión del proceso o del recipiente en todo momento. Las numerosas opciones de sensores ofrecen la solución más adecuada para cada aplicación, cada requisito y cada rango de medición de presión deseado, ya sea como pantalla in situ o para conexión a PLC.

Diferentes temperaturas, diferentes formas de recipientes, a veces presurizados, diferentes densidades, medios espumantes diferentes, diferente turbidez y contenido de sólidos: requisitos muy diferentes y cambios dinámicos influyen en el control del nivel de llenado de sus diversos recipientes y contenedores. Sin embargo, en todo momento necesita saber exactamente cuánto producto hay en el recipiente o asegurarse de que un recipiente no se desborde ni se seque.

Por eso ofrecemos diferentes técnicas de medición y muchos diseños y opciones diferentes, para que obtenga la mejor solución para cada propósito y aplicación.

A continuación, le indicamos cómo mantener el control sobre sus recetas de elaboración de cerveza y la seguridad técnica de su planta: El control preciso del flujo con caudalímetros electromagnéticos le muestra en cada paso del proceso, desde el tanque de maceración hasta el llenador de barriles, el volumen exacto de medios que fluyen en los procesos. Los monitores de caudal emiten una alarma cuando el flujo se detiene y son ideales para supervisar sistemas de bombeo, filtros, circuitos de refrigeración, el retorno CIP o para detectar medios mal dirigidos. El FWA también ofrece la salida de la velocidad de flujo con una precisión de aproximadamente el 10 %, en muchos casos suficiente para prescindir de medidores de flujo más caros.

¿Quiere iniciar la clarificación en el momento perfecto, ahorrando tiempo y energía? ¿Asegurar la máxima reutilización durante la recolección de levadura? ¿Lograr la máxima eficacia del separador? ¿Reutilizar medios CIP poco contaminados y así ahorrar costes? ¿Minimizar los costes de aguas residuales mediante la monitorización de la contaminación? ¿Mantener una calidad de producto precisa? Entonces nuestros sensores de turbidez son su solución perfecta.

Para una transición de fase activa y automatizada, control del retorno CIP de ácido/sosa cáustica/agua y control de la concentración de los limpiadores CIP: ILM-4, su salvaguarda para la fiabilidad del proceso.

Para una amplia gama de tipos de sensores, nuestros sistemas de conexión ofrecen un concepto de instalación higiénica: acero inoxidable de alta calidad o PEEK para todos los componentes húmedos, conexión de tornillo simple y segura o incluso instalación en termopozos para la extracción del sensor sin abrir el proceso.

Convierta su recipiente en una balanza de precisión. Cuando los sistemas de control de nivel integrados alcanzan sus límites, entran en juego las células de carga. En el proceso, como disco de carga para su instalación debajo del recipiente, o para silos de cebada como célula de carga atornillada en la construcción de soporte del recipiente.

La clave para una mayor eficiencia: sensores con IO-Link en tecnología Flex-Hybrid. Estos hacen que la planificación, la puesta en marcha y el funcionamiento de sus plantas sean más fáciles, rápidos y flexibles. Para las plantas analógicas existentes, Flex-Hybrid significa una programación más sencilla, cambios de sensores con «plug-and-play» y, si en algún momento se actualiza al control IO-Link, los sensores se cambian simplemente enchufándolos.

Descubra nuestro completo folleto general que describe cómo Anderson-Negele puede ayudarle a optimizar sus procesos de elaboración de cerveza.

Haga clic aquí para descargar el folleto “Measurement technology for the brewing process” en formato PDF.

Eche un vistazo a nuestra cartera de productos y configure la tecnología de sensores que mejor se adapte a las necesidades de su cervecería. Aquí puede ponerse en contacto con nosotros.

Derechos de autor © 2022 Anderson-Negele