Un sensor sólo puede funcionar de forma eficaz y fiable con una conexión de proceso higiénica de alta calidad. Instalación de sensores sin espacio muerto, a ras de frente, casquillos de inmersión para la medición sin contacto con el medio, sistemas de instalación de las series CLEANadapt y PHARMadapt ...

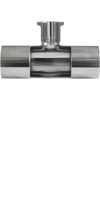

Conexión de procesos flexible y sin ranuras para tuberías/depósitos para sensores higiénicos

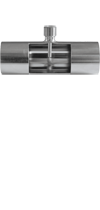

Adaptación para la medición de temperatura en tuberías sin necesidad de abrir el proceso

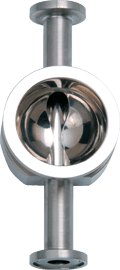

Conexión de procesos aséptica y sin ranuras para sensores de temperatura/límite en tuberías

Conexión de procesos sin ranuras para la medición de temperatura sin la necesidad de abrir el proceso

Medición de presión rasante y sin ranuras en tuberías de diámetros pequeños

HYGIENIC BY DESIGN™. Ese es el objetivo que aspiramos a alcanzar con los adaptadores de procesos y la integración de sensores. En la producción de alimentos, bebidas o productos de Ciencias de la Vida, la protección del consumidor y la seguridad son fundamentales. Las lecherías, cervecerías, plantas de bebidas y la industria farmacéutica deben garantizar que las instalaciones y los procesos de producción cumplen el principio rector del diseño higiénico. Las etiquetas reconocidas internacionalmente, como 3-A y EHEDG, proporcionan las correspondientes directrices sobre materiales, diseño de instalaciones y limpieza de procesos. Como especialistas líderes en tecnología de sensores higiénicos, el concepto de higiene está tan arraigado en nuestra filosofía corporativa que «HYGIENIC BY DESIGN» forma parte incluso del logotipo de nuestra empresa.

La higiene es un concepto fundamental en la producción de alimentos, bebidas y productos sanitarios. Los equipos e instalaciones, así como la instrumentación integrada, deben estar diseñados para mantener altos niveles de higiene y limpieza durante todo el proceso de fabricación. El objetivo es evitar la contaminación y garantizar que el producto final sea seguro para el consumo.

Hay varios factores clave que suelen tenerse en cuenta en el diseño higiénico. En primer lugar, todos los equipos y superficies deben diseñarse de forma que puedan limpiarse antes de cada uso. En las centrales lecheras, esto suele hacerse mediante sistemas CIP (limpieza in situ). Para cumplir este requisito, los sensores y otros equipos deben instalarse en posición de autodrenaje y sin espacios muertos. Los espacios muertos pueden encontrarse en las conexiones de los sensores, las válvulas, las bombas y otros componentes del equipo, así como en las zonas de conexión de las tuberías, en esquinas y otras zonas de difícil acceso dentro del equipo de procesamiento.

Otro principio importante del diseño higiénico es el uso de materiales de alta calidad que no presenten grietas ni hendiduras donde puedan proliferar bacterias u otros microorganismos. Estos materiales deben ser resistentes a la corrosión y a los múltiples ciclos de limpieza con agentes limpiadores agresivos, como ácidos y lejías. Al utilizar todo el equipo fabricado con materiales como el acero inoxidable de alta calidad 1.4404/AISI 316L con una rugosidad superficial igual o mejor que Ra ≤ 0,8 μm, o con PEEK aprobado por la FDA, los procesadores pueden garantizar un diseño higiénico y una fácil limpieza durante largos periodos de tiempo.

Instituciones como 3-A SSI (Sanitary Standards, Inc., una corporación sin ánimo de lucro) o el EHEDG (European Hygienic Engineering and Design Group) emiten las correspondientes directrices según las cuales los ingenieros deben diseñar las plantas y los fabricantes de sensores pueden certificar sus productos. Los sensores de Anderson-Negele se desarrollan exclusivamente para su uso en aplicaciones higiénicas. Por tanto, en términos de materiales y diseño del producto, están específicamente diseñados para cumplir estos requisitos y cuentan con las correspondientes certificaciones. No obstante, a la hora de instalar el sensor, la posición de montaje debe ser autodrenante, evitar las superficies horizontales y la acumulación de líquidos, permitir el acceso fácil para el mantenimiento y la inspección, y facilitar la limpieza CIP.

Con una planificación adecuada del sistema, esto puede lograrse con todas las conexiones habituales a procesos. Sin embargo, gracias a su amplia experiencia en este campo, Anderson-Negele también ha desarrollado sistemas de conexión a proceso especiales con una amplia gama de adaptadores y conexiones para equipos de alimentación, bebidas y biofarmacia basados en el principio rector «Hygienic by Design».

Además de los sistemas CLEANadapt y FLEXadapt para la industria alimentaria y de bebidas, también ofrecemos conexiones a proceso desarrolladas especialmente para los requisitos superiores de las aplicaciones farmacéuticas y de ciencias de la vida: PHARMadapt ESP, PHARMadapt EPA y CPM.

CLEANadapt – es un sistema higiénico que puede utilizarse con casi todos los sensores de Anderson-Negele. «Hygienic by Design» significa integrar los sensores en todas las aplicaciones alimentarias de forma sencilla y segura. Para ello, el sistema de instalación universal CLEANadapt ofrece una gran variedad de adaptadores y componentes de montaje para casi todos los tipos de sensores habituales.

En el sistema CLEANadapt, desarrollado especialmente para aplicaciones alimentarias, las tuercas de tubo optimizadas para el flujo, los manguitos para soldar o los adaptadores para conexiones a procesos existentes se integran fácilmente en depósitos o tuberías y los sensores se atornillan.

FLEXadapt ESF: medición de temperatura en tuberías a partir de DN20 y depósitos sin contacto directo entre el sensor y el medio. Los sensores pueden retirarse sin necesidad de abrir la línea de proceso. Además de los sistemas de montaje prefabricados, hay disponibles adaptadores para recipientes y una gama completa de sensores de temperatura compatibles. Con el sistema de instalación FLEXadapt ESF, se instala un termopozo de forma permanente en el proceso. La punta delgada del sensor se inserta en este termopozo y queda en contacto mediante un muelle. Por lo tanto, no está en contacto directo con el medio. El sensor se puede retirar en cualquier momento para recalibrarlo o sustituirlo, sin necesidad de abrir o detener el proceso y, por consiguiente, sin tiempos de inactividad de la planta.

PHARMadapt ESP – medición de temperatura en tuberías a partir de DN10 y recipientes sin contacto directo entre el sensor y el medio. Con el sistema de instalación ESP, se instala permanentemente un termopozo en el proceso. La punta delgada del sensor se inserta en este termopozo y queda en contacto con él mediante un muelle. Por lo tanto, no está en contacto directo con el medio. El sensor se puede retirar en cualquier momento para recalibrarlo o sustituirlo, sin necesidad de desconexión eléctrica ni de abrir el proceso y, por consiguiente, sin necesidad de parar la planta o detener el proceso.

PHARMadapt EPA – conexión a proceso aséptica y sin ranuras para medir la temperatura y detectar límites en tuberías a partir de DN10. La estanqueidad al proceso se consigue mediante juntas tóricas intercambiables. La instalación higiénica de un sensor de temperatura o de nivel puntual suele ser difícil de realizar en tuberías con un diámetro nominal pequeño.

El sistema de instalación PHARMadapt EPA, desarrollado especialmente para aplicaciones farmacéuticas, hace que esta integración sea sencilla y segura: las tes de tubería optimizadas para el flujo se sueldan de forma sencilla y reproducible y los sensores se insertan mediante una conexión de abrazadera.

CPM – medición de presión sin espacios muertos y a ras de la superficie en tuberías pequeñas de 1/4″ con sensores de presión estándar. Para una medición higiénica y de alta precisión, la membrana de presión debe integrarse en el proceso lo más al ras posible y sin espacios muertos. Este es un reto particular para las tuberías con diámetros nominales pequeños. En este caso, el sistema de instalación CPM ofrece una conexión al proceso fácil y segura de instalar, que ofrece ventajas únicas gracias a su diseño especial.

Derechos de autor © 2022 Anderson-Negele