Em processos de bebidas a tecnologia de sensores inteligentes pode ajudar a garantir a qualidade reprodutível do produto ao longo de todo o processo de produção, automatizar processos, minimizar o consumo de energia e de recursos e evitar paragens de produção e desperdício alimentar. Por mais diversificada que seja a qualidade da matéria-prima, as receitas e os processos na produção de bebidas, também o são as exigências da tecnologia de medição. É por isso que oferecemos uma gama completa de sensores, cada um com uma ampla gama de variantes e opções. Obtém exatamente o desempenho que pretende para cada aplicação e cada tipo de negócio, desde produtores regionais de sumos especiais a engarrafadores industriais de refrigerantes – nem mais, nem menos.

A nossa dica: Verifique quais das aplicações desta visão geral utiliza na sua operação, dê uma vista de olhos ao portfólio de produtos que oferecemos a partir de uma única fonte e construa o seu “sistema de sensores de sonho”. Teremos todo o gosto em ajudá-lo a encontrar as melhores soluções. Basta contactar-nos.

Clique aqui para descarregar a brochura

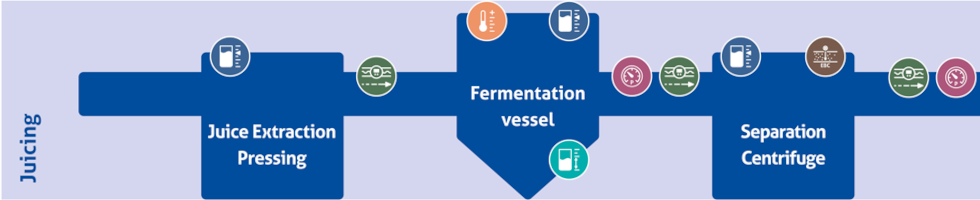

Para o processo de fermentação, são utilizados recipientes de fermentação abertos ou fechados, dependendo do produto inicial e final e do tipo de processo, como levedura, mosto, fermentação a frio ou a quente. Quando instalados em tanques isolados, os sensores devem levar em consideração a profundidade da parede. Especialmente os recipientes para fermentação sob pressão também devem ser monitorizados no que diz respeito à sobrepressão.

Dependendo do respetivo sumo, vinho ou outro ingrediente, a turvação é parcial ou totalmente filtrada da suspensão antes do armazenamento ou processamento posterior. Isto pode ser feito através de vários sistemas ou separadores / centrífugas.

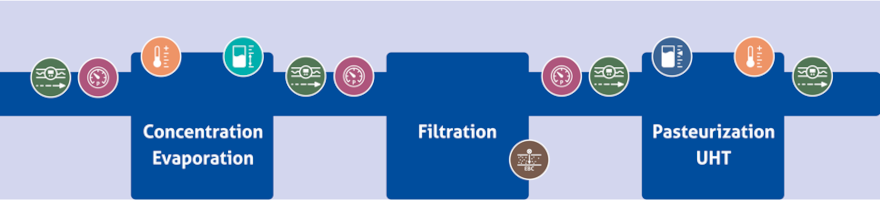

Se necessário, a quantidade de líquido é reduzida a uma concentração desejada por evaporação.

A clareza de uma bebida ou uma turbidez natural são caraterísticas de qualidade deliberadamente definidas. Uma especificação altamente precisa para os sistemas, tais como filtros de camada, de fluxo cruzado ou de cartucho, coloca grandes exigências ao controlo do processo e à tecnologia de medição para um processo de filtração sem problemas.

Os produtos são tornados estáveis nas prateleiras, aquecendo-os a temperaturas precisamente especificadas durante um curto período de tempo.

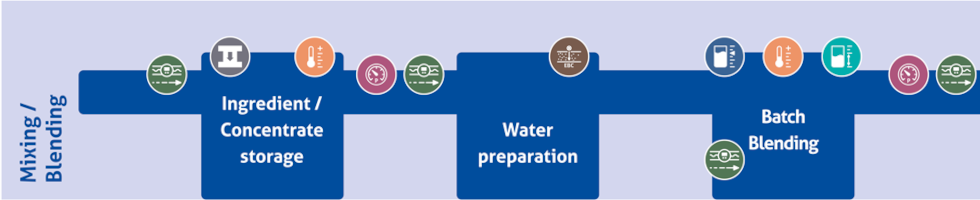

Para muitas bebidas, os ingredientes ou concentrados são fornecidos em contentores de transporte. O conteúdo de tais contentores intercambiáveis deve ser controlado com precisão. No entanto, os sensores de nível permanentemente instalados nos tanques são muitas vezes técnica ou economicamente inviáveis. O controlo preciso do conteúdo é possível através de células de carga.

O controlo da água doce é crucial para a elevada qualidade dos produtos finais.

Tanto nos processos por lotes como nos processos contínuos, é necessário poder controlar as suas receitas com precisão.

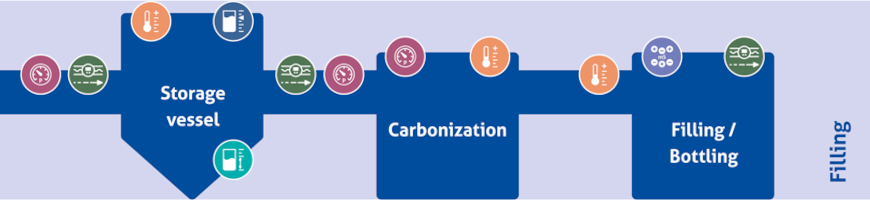

São utilizados diferentes sistemas de enchimento para garrafas, tanques, bag-in-box ou outras embalagens. Na limpeza de garrafas, os sensores monitorizam a qualidade da limpeza e dos líquidos de limpeza.

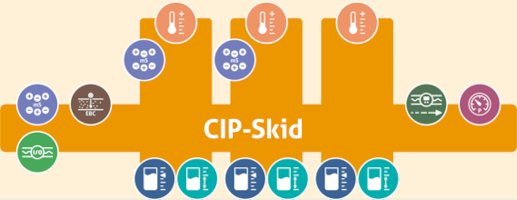

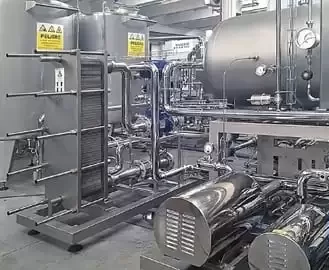

Os sistemas CIP para a produção de bebidas podem ser centrais ou descentralizados. Para aumentar a eficiência, o fluxo de retorno dos meios pode ser monitorizado quanto ao grau de contaminação, recorrendo a sensores de análise. Isto permite que os produtos de limpeza dispendiosos sejam automaticamente devolvidos ao tanque de lotes quando o grau de contaminação é baixo e que a água de enxaguamento pouco contaminada possa ser reutilizada para o enxaguamento prévio no processo seguinte. Através da medição da condutividade, é possível monitorizar e controlar automaticamente a concentração do produto de limpeza.

Para um produtor, isto não significa apenas uma componente ecológica e ética, mas também compensa em dinheiro vivo. Cada litro de recursos desperdiçados significa valor perdido. E cada litro de produto que acaba na sarjeta causa até despesas adicionais no tratamento de águas residuais. As áreas em que a instrumentação inteligente pode ajudar a evitar perdas incluem a transição de fase entre dois meios, a qualidade insuficiente do produto devido a processos que não são controlados de forma óptima, o controlo de nível impreciso em recipientes de armazenamento ou de processo e um processo CIP que não é automatizado.

A nossa dica: Examine todos os seus processos quanto ao seu potencial de otimização. Teremos todo o gosto em ajudá-lo no local. Aqui pode contactar-nos.

Cada processo de produção tem os seus requisitos específicos. No processamento em lote, a instrumentação no recipiente do processo está frequentemente em conflito com as partes móveis; aqui, factores como a situação de instalação, a flushness, a adequação para tanques isolados e a resistência à vibração são importantes. No processo contínuo, os sensores são o seu “olho no tubo”, a sua visão do processo. Aqui, por exemplo, os tempos de resposta curtos, a adaptação automática às alterações do meio ou os alarmes de erro automatizados são critérios de sucesso importantes.

A nossa dica: Graças a uma grande seleção de tipos de sensores e opções de configuração, a nossa gama de produtos oferece uma tecnologia adequada para a maioria dos requisitos e métodos de produção. Informe-nos sobre a sua aplicação específica e teremos todo o gosto em ajudá-lo a selecionar a melhor solução.

Os produtos Anderson-Negele são concebidos e fabricados exclusivamente para aplicações alimentares. Por isso, cumprem todos os requisitos para áreas de produção sensíveis à higiene desde o início, tal como comprovado por certificações como a 3-A e a EHEDG. Isto significa máxima proteção higiénica dos seus produtos, fácil limpeza do equipamento e, em última análise, máxima paz de espírito e prazer para os seus clientes.

A nossa dica: No que diz respeito às ligações de processo, também oferecemos uma vasta gama de soluções que asseguram a integração higiénica nas suas instalações através de um design sem espaços mortos e de materiais e superfícies de qualidade superior. Com o CLEANadapt e o FLEXadapt, desenvolvemos especialmente sistemas de conexão de processos que simplificam a instalação e operação higiénica e podem até ser adaptados.

A maioria dos sensores Anderson-Negele com IO-Link está equipada com a “Flex-Hybrid Technology”, ou seja, comunicação digital IO-Link e analógica 4…20mA em paralelo. Mesmo que a instalação seja operada de forma analógica, é possível colocar todos os sensores em funcionamento com apenas um software através do computador. A programação específica pode ser facilmente transferida para outros sensores através de copy-paste. E no caso de uma troca de sensor, toda a programação individual é transferida simplesmente conectando-o.

A nossa dica: Com a tecnologia Flex-Hybrid, já tem vantagens na instalação e colocação em funcionamento. E se mais tarde mudar para a tecnologia digital IO-Link, não há necessidade de novos sensores. Saiba tudo sobre as nossas soluções IO-Link na nossa secção “Soluções / IO-Link” ou no website IO-Link.

Muitos dos nossos sensores estão disponíveis na versão “remota”. O dispositivo de medição propriamente dito e a unidade eletrónica com display de operação e transmissor estão separados. Isto protege a eletrónica de vibrações e altas temperaturas e pode aumentar significativamente a vida útil. É também extremamente prático, uma vez que pode simplesmente colocar a eletrónica e os visores onde for mais conveniente e acessível para uma leitura ou programação fácil e rápida.

A nossa dica: Obtenha a visão geral perfeita de todos os processos e recipientes sem ter de se baixar ou andar à volta e garanta uma programação fácil e uma vida útil mais longa com sensores remotos.

Muitos clientes utilizam os nossos sensores numa grande variedade de requisitos quotidianos. Descubra como outras fábricas de lacticínios ou produtores de queijo estão a ultrapassar com sucesso os seus desafios com os sensores Anderson-Negele. Os nossos estudos de caso mostram exemplos em que conseguimos ajudar os nossos clientes a atingir os seus objectivos através de consultoria de aplicações, testes de produtos ou apoio técnico. Pode encontrar os nossos estudos de caso online aqui.

A nossa dica: Os nossos estudos de caso podem dar-lhe uma pequena visão geral da variedade de aplicações em que a instrumentação inteligente, utilizada corretamente, pode facilitar o seu trabalho, melhorar a qualidade e reduzir os custos. Temos todo o gosto em encontrá-lo no local para encontrar respostas às suas questões no local. Por favor, contacte-nos!

São indispensáveis em quase todos os passos da produção de bebidas e para o controlo CIP. É por isso que oferecemos os nossos sensores de temperatura em 2 padrões (Big e Mini), com uma gama de desempenho abrangente e uma variedade quase infinita de personalização, conexões de processo e opções.

Mantenha sempre um controlo ótimo da pressão do processo ou do recipiente . Graças às muitas opções de sensores, encontra sempre a solução mais adequada para cada aplicação, cada requisito e cada gama de medição de pressão pretendida, quer seja como um ecrã no local ou para ligação PLC.

Diferentes temperaturas, diferentes formas de recipientes, por vezes pressurizados, diferentes densidades, diferentes meios de espuma, diferentes teores de turvação e de sólidos – requisitos muito diferentes e alterações dinâmicas influenciam o controlo do nível de enchimento dos seus vários recipientes e contentores. No entanto, em qualquer momento é necessário saber exatamente a quantidade de produto que se encontra no recipiente ou garantir que um recipiente não transborde ou fique seco. É por isso que oferecemos diferentes técnicas de medição e muitos modelos e opções diferentes, para que obtenha a melhor solução para cada objetivo e aplicação.

Eis como manter o controlo dos seus produtos, monitorizar a sua mistura e garantir o funcionamento fiável da sua fábrica: Controlo preciso do caudal com medidores de caudal electromagnéticos. Os monitores de caudal emitem um alarme quando o caudal pára e são ideais para monitorizar sistemas de bombas, filtros, circuitos de refrigeração, o retorno CIP ou para detetar meios mal direcionados.

Os sensores de turbidez podem ser utilizados para distinguir claramente os líquidos com base na sua clareza, mas também no seu teor de gordura. Pretende salvaguardar a qualidade do seu produto através da monitorização precisa do grau de turvação? Controlar o seu separador de forma optimizada? Controlar a transição de fase do leite, natas e soro de leite com a máxima eficiência? Reutilizar meios CIP ligeiramente contaminados e assim poupar custos? Minimizar os custos de águas residuais através da monitorização da contaminação? Então os nossos sensores de turbidez são a solução perfeita.

Para uma transição de fase ativa e automatizada, controlo do retorno CIP de ácido / cáustico / água e controlo da concentração dos produtos de limpeza CIP: ILM-4, a sua garantia de fiabilidade do processo.

Para uma vasta gama de tipos de sensores, os nossos sistemas de ligação oferecem um conceito de instalação higiénico consistente: aço inoxidável de alta qualidade ou PEEK para todos os componentes molhados, ligação de parafuso simples e segura ou mesmo instalação em poços termométricos para remoção do sensor sem perturbar o processo.

Transforme o seu recipiente numa balança de precisão. Quando os sistemas integrados de controlo de nível falham, os sistemas de pesagem são os mais adequados. Os discos de carga dão-lhe controlo total do conteúdo, mesmo com recipientes intercambiáveis para ingredientes ou aditivos.

A sua chave para uma maior eficiência: sensores com IO-Link na tecnologia Flex Hybrid. Estes tornam o planeamento, a colocação em funcionamento e a operação das suas instalações mais fáceis, mais rápidos e mais flexíveis. Para as instalações analógicas existentes, Flex-Hybrid significa uma programação mais fácil, mudanças de sensores com “plug-and-play” e, se a dada altura for feita uma atualização para o controlo IO-Link, os sensores são mudados simplesmente ligando-os.

Resumimos numa brochura geral como a Anderson-Negele o pode apoiar na otimização dos seus processos de bebidas:

Consulte o nosso portfólio de produtos e reúna a “tecnologia de sensores desejada” para a sua empresa. Aqui pode contactar-nos.

Copyright © 2022 Anderson-Negele