Um sensor só pode funcionar de forma eficiente e fiável com uma ligação de processo higiénico de alta qualidade. Instalação de sensor frontal sem espaço morto, mangas de imersão para medição sem contacto com o meio, sistemas de instalação da série CLEANadapt e PHARMadapt ...

Conexão de processo flexível aplicável e sem folga para tubos/vasos para sensores higiênicos

Conexão de processo asséptica zero dead leg para sensores de temperatura/limite em tubos para tubos a partir de DN10

Conexão de processo zero dead leg para medição de temperatura sem abertura de processo

Zero dead leg, medição de pressão de descarga frontal em tubos com diâmetros pequenos

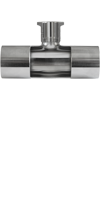

Zero dead leg T para sensores de pressão, temperatura e nível pontual

Tipo de abraçadeira sanitária, foi projetado para uso com qualquer sonda de 1/4 “de diâmetro com um conector roscado de 1/2” NPT

HYGIENIC BY DESIGN™. Essa é a nossa aspiração para adaptadores de processo e integração de sensores. Na produção de alimentos, bebidas ou produtos de ciências biológicas, a proteção e a segurança do consumidor são essenciais. Laticínios, cervejarias, fábricas de bebidas e a indústria farmacêutica devem garantir que as instalações e os processos de produção estejam em conformidade com o princípio orientador do design higiênico. Rótulos reconhecidos internacionalmente, como o 3-A e o EHEDG, fornecem diretrizes correspondentes para materiais, projeto de instalações e limpeza de processos. Como especialista líder em tecnologia de sensores higiênicos, o conceito de higiene está tão profundamente enraizado em nossa filosofia corporativa que o “HGYIENIC BY DESIGN” faz parte até mesmo do logotipo da nossa empresa.

A higiene é um conceito fundamental na produção de alimentos, bebidas e ciências biológicas. Os equipamentos, as instalações e a instrumentação integrada devem ser projetados para manter altos níveis de higiene e limpeza durante o processo de fabricação. O objetivo é evitar contaminações e garantir que o produto final seja seguro para o consumo.

Vários fatores importantes são normalmente incluídos no projeto higiênico. Em primeiro lugar, todos os equipamentos e superfícies devem ser projetados de modo que possam ser limpos antes de cada uso. Nas fábricas de laticínios, isso geralmente é feito por meio de sistemas CIP (Cleaning in Place). Para atender a esse requisito, os sensores e outros equipamentos devem ser instalados em uma posição de autodrenagem, sem espaços mortos. Os espaços mortos podem ser encontrados em conexões de processo de sensores, válvulas, bombas e outros componentes do equipamento, bem como em locais de difícil acesso, como cantos e áreas internas do equipamento de processamento.

Outro princípio importante do projeto higiênico é o uso de materiais de alta qualidade, sem rachaduras ou fendas onde bactérias ou outros microrganismos possam se desenvolver. Eles também devem resistir à corrosão e a vários ciclos de limpeza com agentes agressivos, como ácidos e soda cáustica. Ao garantir que todos os equipamentos utilizados sejam feitos de materiais como aço inoxidável de alta qualidade 1.4404/AISI 316L com uma rugosidade de superfície igual ou melhor que Ra ≤ 0,8 μm, ou de PEEK aprovado pela FDA, os processadores podem garantir um design higiênico e a capacidade de limpeza por longos períodos.

Instituições como a 3-A SSI (Sanitary Standards, Inc., uma corporação sem fins lucrativos) ou o EHEDG (European Hygienic Engineering and Design Group) emitem diretrizes correspondentes, de acordo com as quais os engenheiros devem projetar as plantas e os fabricantes de sensores podem certificar seus produtos. Os sensores da Anderson-Negele são desenvolvidos exclusivamente para uso em aplicações higiênicas. Em termos de materiais e design de produto, eles são, portanto, projetados especificamente para atender a esses requisitos e possuem as certificações correspondentes. No entanto, ao instalar o sensor, a posição de montagem deve ser autodrenante, evitar superfícies horizontais e o acúmulo de líquidos, facilitar o acesso para manutenção e inspeção e possibilitar a limpeza CIP.

Com o planejamento adequado do sistema, é possível alcançar todas as conexões de processo comuns. No entanto, devido à sua vasta experiência nesse campo, a Anderson-Negele também desenvolveu sistemas especiais de conexão de processo com uma ampla gama de diferentes adaptadores e conexões para equipamentos de alimentos, bebidas e biofarmacêuticos, com base no princípio orientador “Hygienic by Design”.

Além dos sistemas CLEANadapt e FLEXadapt para o setor de alimentos e bebidas, também oferecemos conexões de processo desenvolvidas especialmente para atender aos requisitos superiores das aplicações farmacêuticas e de ciências biológicas. PHARMadapt ESP, PHARMadapt EPA e CPM.

CLEANadapt – é um sistema higiênico que pode ser usado com quase todos os sensores da Anderson-Negele. “Hygienic by Design” – isso significa integração de sensores em todas as aplicações de alimentos de maneira simples e segura. Para isso, o sistema de instalação universal CLEANadapt oferece uma variedade de adaptadores e componentes de encaixe para quase todos os tipos de sensores comuns.

No sistema CLEANadapt, que foi desenvolvido especialmente para aplicações em alimentos, Tês de tubulação com fluxo otimizado, luvas soldadas ou adaptadores para conexões de processo existentes são facilmente integrados a tanques ou tubulações e os sensores são aparafusados.

– Princípio de vedação higiênico: Uma superfície cônica na peça de conexão do sensor é pressionada contra a borda de vedação do adaptador por meio de uma fixação de parafuso definida. Isso resulta em uma adaptação simples, segura e permanente, isenta de manutenção e higiênica, sem pontos mortos, elastômeros, vedações ou fita de Teflon

– Três tamanhos de rosca, aplicação universal: Com as dimensões M12, G½” e G1″, os sensores de temperatura, nível pontual, nível contínuo, vazão, pressão, condutividade e turbidez podem ser integrados facilmente

– Instalação simples e flexível: Mangas soldadas para uma ampla gama de situações de instalação em tanques e tubulações. Tês de tubo para soldagem segura e higiênica (método orbital) em tubos de DN15 a DN100. Adaptadores de processo para montagem direta em conexões de processo existentes, como Tri-Clamp, Varivent e muitas outras.

– Os componentes originais garantem a segurança: Somente os soquetes de solda originais são sempre fornecidos com o logotipo da Anderson-Negele e garantem a melhor estanqueidade possível do sistema.

FLEXadapt ESF: medição de temperatura em tubos a partir de DN20 e vasos sem contato direto entre o sensor e o meio. Os sensores podem ser removidos sem a necessidade de abrir a linha de processo. Além dos sistemas embutidos pré-fabricados, estão disponíveis adaptadores para vasos, bem como uma linha completa de sensores de temperatura compatíveis. Com o sistema de instalação FLEXadapt ESF, um poço termométrico é instalado permanentemente no processo. A ponta fina do sensor é inserida nesse poço e mantida em contato por uma mola. Dessa maneira, o sensor não está em contato direto com o meio. O sensor pode ser removido a qualquer momento para recalibração ou substituição, sem a necessidade de abrir ou parar o processo, consequentemente, sem paradas da planta.

– Adaptado aos requisitos: Projeto especial para aplicações em alimentos

– Variável: Instalação em tanques usando soquetes de solda, luvas de solda ou adaptadores. Instalação em tubos usando tês ou cotovelos com poços termométricos integrados

– Ideal para readaptação: Soquete rosqueado para fácil conversão de conexões de processo G1/2″ existentes

– Um para todos: Um tipo de sensor com o mesmo comprimento de sonda pode ser usado para diferentes larguras de tubo, minimizando assim o estoque de peças sobressalentes e os requisitos de planejamento

– Confiável: Ponta montada em mola para contato perfeito

– Máxima higiene: Sem contato com o produto = Sem risco de contaminação por produtos anteriores, corpos estranhos e germes através do sensor

– Fácil de limpar em CIP/SIP: design sem pernas mortas

PHARMadapt ESP: medição de temperatura em tubos a partir de DN10 e vasos sem contato direto entre o sensor e o meio. Com o sistema de instalação ESP, um poço termométrico é instalado permanentemente no processo. A ponta fina do sensor é inserida nesse poço e mantida em contato por uma mola. Dessa maneira, ele não está em contato direto com o meio. O sensor pode ser removido a qualquer momento para recalibração ou substituição, sem a necessidade de desconexão elétrica ou abertura do processo, consequentemente, sem a necessidade de desligar a planta ou parar o processo.

PHARMadapt EPA: conexão de processo asséptica e sem lacunas para medição de temperatura e detecção de limite em tubulações a partir de DN10. A vedação do processo é feita por meio de anéis O-ring intercambiáveis. Em tubulações com diâmetro nominal pequeno, a instalação higiênica de um sensor de temperatura ou de nível pontual muitas vezes é difícil de ser realizada.

O sistema de instalação PHARMadapt EPA, desenvolvido especialmente para aplicações farmacêuticas, torna essa integração simples e segura: os tubos de tubulação com fluxo otimizado são soldados de maneira simples e reprodutível, e os sensores são inseridos por meio de uma conexão de grampo.

CPM – Medição de pressão sem folga e com descarga frontal em tubos com diâmetros pequenos, a partir de 1/4″, com sensores de pressão padrão. Para uma medição de pressão higiênica e de alta precisão, o diafragma de pressão deve ser integrado ao processo de maneira nivelada e sem espaço morto. Esse é um desafio especial para tubos com diâmetros nominais pequenos. Nesse caso, o sistema de instalação CPM oferece uma conexão de processo fácil e segura de instalar, com vantagens exclusivas devido ao seu design especial.

– Instalação sem dead-leg com posição perfeita do diafragma: Devido ao design do adaptador CPM e à extensão do bocal do sensor, o diafragma de pressão fica em linha precisamente na altura da passagem do meio. Isso resulta em uma adaptação de processo absolutamente higiênica e com fluxo otimizado. Devido ao design do CPM, os espaços mortos, como os de Tês ou soquetes de solda, são excluídos.

– Sensores de pressão com tamanhos padrão: Os sensores de pressão com diâmetros de diafragma padrão de 22 ou 38 mm também são usados para os menores diâmetros nominais de tubos de ¼”. Tolerâncias de medição como as dos diâmetros menores do diafragma são evitadas pelo projeto.

– Fácil instalação: O adaptador CPM é simplesmente fixado no processo com o Tri-Clamp ou pode ser soldado de forma segura e higiênica com o colar de solda AWF no processo orbital. O próprio sensor de pressão é vedado com um O-ring e montado com uma braçadeira padrão de 1½”.

Copyright © 2022 Anderson-Negele